Статья опубликована в рамках: X Международной научно-практической конференции «Экономика и современный менеджмент: теория и практика» (Россия, г. Новосибирск, 22 февраля 2012 г.)

Наука: Экономика

Секция: Операционный менеджмент

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

Об одной задаче операционного менеджмента

Богомольный Михаил Аркадьевич

канд. техн. наук, ГОУ ВПО КНИТУ – КАИ доцент кафедры «Менеджмент», г. Казань

E-mail:

Рассмотрим сборочную линию, состоящую из двух рабочих станций (рис. 1), расположенных последовательно, по порядку выполнения операций [1, с. 570-592].

Рисунок 1. Схема сборочной линии.

В тех случаях, когда это целесообразно, между станциями организуют место для хранения изделий после обработки на 1 станции в ожидании обработки на 2 станции. Будем называть его промежуточной стоянкой (ПС).

Далее рассматриваются три способа организации работ на сборочной линии:

- без использования ПС;

- с использованием ПС без запасных изделий;

- с использованием ПС, на которой стоят несколько запасных изделий, заранее прошедших обработку на 1 станции.

Работа на обеих рабочих станциях зависит друг от друга. Например, при 1 способе организации работ медленная, по сравнению со 2-ой, работа на 1 станции вызывает простой 2 станции, а медленная работа на 2 станции вызывает простой на 1-й — ведь поставить изделие между станциями некуда. Операцию над новым изделием на 1 станции разрешается проводить в произвольный момент времени при условии, что она свободна.

При 2 способе организации работ также возможны простои станций, хотя их загрузка выше.

При 3 способе организации работ простоев станций нет, но существует проблема определения начального количества запасных изделий, гарантирующего отсутствие дефицита изделий для 2-й станции.

Проведем анализ работы сборочной линии при трех способах организации работ с использованием программы имитационного моделирования, реализованной по технологии программирования в ячейках на основе MS EXCEL. Определим следующие характеристики работы станций:

- среднее время выполнения 1 и 2 операции сборки по отдельности,

- среднее время на сборку одного изделия,

- среднее время нахождения в системе одного изделия.

Необходимо отметить, что работа сборочной линии носит вероятностный характер из-за вероятностного характера длительности выполнения рабочими 1 и 2 операции, и разброс значений длительности для разных изделий может быть значительным.

Для расчетов возьмем количество изделий, равное 2000. Исходные данные — гистограммы распределения значений t1 и t2 в зависимости от попадания случайных чисел в определенные интервалы, показаны в табл.1.

Таблица 1.

Исходные данные для примера.

|

Длительность выполнения операции, мин |

Интервалы случайных чисел для 1 операции |

Интервалы случайных чисел для 2 операции |

|

10 |

00-03 |

00-06 |

|

20 |

04-10 |

07-16 |

|

30 |

11-19 |

17-29 |

|

40 |

20-39 |

30-43 |

|

50 |

40-79 |

44-63 |

|

60 |

80-90 |

64-79 |

|

70 |

91-95 |

80-91 |

|

80 |

96-99 |

92-99 |

Результаты вычислений будем приводить в форме таблицы. В таблице 2 они показаны для процесса сборки без использования ПС. Значения времени указаны в минутах. При применении ПС форма таблицы усложняется.

Таблица 2

Форма для молелирования.

|

№ изделия |

Время нач. 1 операции |

Случ. число |

Время работы 1 операции t1 |

Время оконч. 1 операции |

Время простоя 1 станции |

Время простоя 2 станции |

Время нач. 2 операции |

Случ. число |

Время работы 2 операции t2 |

Время оконч. 2 операции |

Среднее время нахожд. в сист. |

|

1 |

0 |

45 |

50 |

50 |

0 |

50 |

50 |

88 |

70 |

120 |

120 |

|

2 |

50 |

45 |

50 |

100 |

20 |

0 |

120 |

78 |

60 |

180 |

125 |

|

3 |

120 |

65 |

50 |

170 |

10 |

0 |

180 |

19 |

30 |

210 |

113,33 |

|

4 |

180 |

6 |

20 |

200 |

10 |

0 |

210 |

80 |

60 |

270 |

107,5 |

|

5 |

210 |

92 |

70 |

280 |

0 |

10 |

280 |

98 |

80 |

360 |

116 |

|

6 |

280 |

92 |

70 |

350 |

10 |

0 |

360 |

22 |

30 |

390 |

115 |

|

7 |

360 |

92 |

70 |

430 |

0 |

40 |

430 |

41 |

40 |

470 |

114,29 |

|

8 |

430 |

40 |

50 |

480 |

0 |

10 |

480 |

65 |

60 |

540 |

113,75 |

|

9 |

480 |

32 |

40 |

520 |

20 |

0 |

540 |

30 |

30 |

570 |

111,11 |

|

10 |

540 |

53 |

50 |

590 |

0 |

20 |

590 |

60 |

50 |

640 |

110 |

При помощи функции «Случайное число» в MS EXCEL в форме по образцу табл. 2 заполняем два столбца целых случайных чисел со значениями из интервала 99* [0; 1]. При помощи логических операторов «ЕСЛИ» определяем формулы для времени работы 1-й операции (t1) и 2 операции (t2).

Далее расчёты разделяются в зависимости от способа организации сборки. Все дальнейшие вычисления строятся на логических связях между временем обработки, простоя станций или хранения на ПС i-го и (i -1)-го изделия.

На рис. 2 графически показан один из полученных результатов моделирования работы станций. Все средние значения на рисунках при небольшом количестве изделий меняются. По мере увеличения количества изделий средние значения стабилизируются. Их постоянные значения следует брать из рабочих листов EXCEL или замерять на рисунках. Они для нашего примера приводятся в табл. 3. Значения времени указаны в минутах.

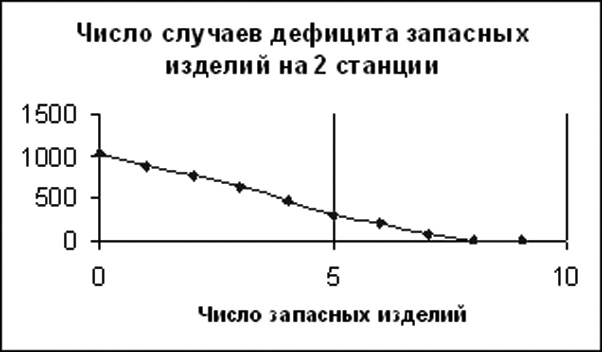

Из таблицы следует преимущество в наличии ПС — это повышает производительность сборочной линии. Но лучшие результаты получены при использовании запасных изделий. Зависимость числа случаев дефицита запасных изделий от их начального запаса (рис. 3) показывает, что достаточно 9 запасных изделий поставить на ПС и тогда обе станции работают без простоев.

Рисунок 2. Среднее время сборки изделия без использования ПС.

Таблица. 3

Результаты моделирования

|

|

без ПС |

с ПС |

с запасными изделиями |

|

среднее время на сборку |

57 |

50 |

46 |

|

среднее время нахождения в системе |

103,5 |

96,5 |

91,7 |

|

среднее время t1 |

46,3 |

46 |

45 |

|

среднее время t2 |

46,5 |

47 |

45 |

Рисунок..3. Зависимость числа случаев дефицита запасных изделий от их начального запаса.

Эта зависимость строилась следующим образом: для каждого значения начального запаса строилась таблица количества изделий на ПС для каждого момента времени с учетом прихода изделий от 1-й станции и забора изделий 2-й станцией. По таблице определялось число случаев дефицита изделий на 2-й станции для 2000 изделий.

Для окончательного выбора способа организации работ в данном примере следует сравнить выручку, получаемую дополнительно от повышения производительности сборки при применении третьего способа по сравнению с первым, и затраты на сооружение ПС. При положительном эффекте третий способ организации работ можно рекомендовать к внедрению.

Изложенные результаты свидетельствуют о возможности моделирования работы сборочных линий с помощью MS EXCEL, без использования специализированных программ. С помощью моделирования можно достаточно точно определить производительность сборочной линии, чего не удается сделать при других подходах. Подход может применяться при произвольном числе рабочих станций, ПС. Если вместо рабочих поставить автоматические устройства (например, роботы), разброс значений длительности будет небольшим. Можно смоделировать сборочную линию, в которой одна из рабочих станций работает в автоматическом режиме, а на другой станции работают рабочие из-за сложности выполняемых работ и невозможности или нецелесообразности их автоматизации. Можно исследовать также влияние изменения емкости хранения изделий на ПС и гистограммы распределения значений t1 и t2 на показатели работы сборочной линии.

Список литературы:

- Чейз Р. Б., Эквилайн Н., Дж. Якобс Р. Ф. Производственный и операционный менеджмент, 8-е издание. : Пер. с анг. : М. : Издат. дом «Вильямс», 2003. — 704 с. (С CD-диском).

дипломов

Оставить комментарий