Статья опубликована в рамках: XVI Международной научно-практической конференции «Естественные и математические науки в современном мире» (Россия, г. Новосибирск, 05 марта 2014 г.)

Наука: Информационные технологии

Секция: Автоматизация и управление технологическими процессами и производствами

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИМИТАЦИОННАЯ МОДЕЛЬ СИСТЕМЫ УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ В ТУННЕЛЬНЫХ ПЕЧАХ ПРИ ПРОИЗВОДСТВЕ КОРУНДОВЫХ ИЗДЕЛИЙ

Грыжов Евгений Владимирович

зав. лабораторией систем управления и автоматизации технологических процессов филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского», РФ, Смоленской области г. Вязьме

Корольков Владимир Гаврилович

зав. лабораторией технических измерений и приборов, доцент кафедры естественно-научных и технических дисциплин филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского», РФ, Смоленской области г. Вязьме

Реут Владимир Антонович

канд. техн. наук, доцент кафедры естественно-научных и технических дисциплин филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского», РФ, Смоленской области г. Вязьме

E-mail:

SIMULATION MODEL OF THE TEMPERATURE CONTROL SYSTEM IN THE TUNNEL KILNS AT THE PRODUCTION OF CORUNDUM PRODUCTS.

Evgeny Gryzhov

head of laboratory of systems control and automation of technological processes of Vyazma branch of Moscow State University of Technologies and Management, Russian Federation, Smolensk region Vyazma

Vladimir Korolkov

head of laboratory of technical measurings and devices, associate Professor of Natural-scientific and Technical disciplines department of Vyazma branch of Moscow State University of Technologies and Management, Russian Federation, Smolensk region Vyazma

Vladimir Reut

candidate of Science, associate Professor of Natural-scientific and Technical disciplines department of Vyazma branch of Moscow State University of Technologies and Management, Russian Federation, Smolensk region Vyazma

АННОТАЦИЯ

В данной работе приводятся результаты имитационного моделирования системы управления температурой в туннельных печах в среде VisSim. Полученный в результате имитационного моделирования теоретический график зависимости значения температуры от номера позиции с высокой степенью точности совпадает с экспериментальными данными.

Представленная модель системы управления является открытой для дальнейших изменений и дополнений, что дает возможность для исследования и проектирования аналогичных систем управления.

ABSTRACT

In this article the results of simulation modeling of the temperature control system in the tunnel kilns in VisSim media are given. The resulted simulation theoretical diagram of dependence of the temperature values from the number of position with a high degree of accuracy coincides with the experimental data. The presented model of the control system is opened to further changes and amendments, which gives an opportunity for investigation and design of similar control systems.

Ключевые слова : имитационная модель; контроллер; позиционное управление; ПИ-регуляторов; многомерный объект управления.

Keywords : simulation model; controller; positional control of PI regulators; a multidimensional object of control.

Для обжига корундовых огнеупоров используются высокотемпературные малогабаритные туннельные печи. Исследования работы малогабаритных туннельных печей показали, что их технико-экономические показатели могут быть улучшены за счет оптимального управления температурным режимом технологического процесса обжига.

При нагревании или охлаждении сплошного твердого тела вследствие неоднородности распределения температур в нем возникают напряжения, которые могут привести к разрушению. Величина напряжений зависит как от свойств материала (модуль упругости, коэффициента термического расширения, теплопроводности и других) условий нагрева (охлаждения), так и от формы тела. Высокая эффективность процесса обжига обеспечивается при реализации на печах скоростных режимов обжига, для чего необходимо знать допустимые параметры обжига изделий.

Проведенный промышленный эксперимент на Снегиревском производстве показал, что по характеру протекающих в туннельных печах процессов, печь можно разделить на три зоны, состоящие из отдельных позиций.

· с 1-й по 14 позицию — зона подогрева;

· с 15-й по 20 позицию — зона обжига;

· с 21-й по 26 позицию — зона охлаждения.

Из практики известно, что малогабаритная туннельная печь, оборудованная комбинированной системой отопления с инжекторным подводом горячего воздуха к горелкам, обеспечивает устойчивую работу при температуре обжига 1740—1780 °С и является объектом управления с очень большой инерционностью.

В данной статье приводятся результаты имитационного моделирования системы управления температурой в туннельных печах в среде VisSim.

В качестве исходных данных для моделирования взяты значения температуры обжига корундовых изделий в туннельной печи по каждой позиции в зонах нагрева, обжига и охлаждения, полученные в результате эксперимента (таблице 1).

На графике (рисунок 1) приводится экспериментальная кривая изменения значений температуры для всех позиций вагонетки. Эта кривая характеризует полный технологический цикл производства корундовых изделий, и температура соответствует установившемуся стационарному режиму, при котором значение температуры в каждой зоне остается неизменным.

Таблица 1.

Результаты эксперимента

|

Позиция вагонетки |

Температура каждой позиции ºС |

|

0 |

140 |

|

2 |

195 |

|

4 |

280 |

|

6 |

410 |

|

8 |

560 |

|

10 |

680 |

|

12 |

830 |

|

14 |

990 |

|

16 |

1170 |

|

18 |

1280 |

|

20 |

1200 |

|

22 |

870 |

|

24 |

530 |

|

26 |

300 |

Из графика видно, что значения температуры в зоне подогрева повышается от 140 ºС до1000 ºС, в зоне обжига от 1000 ºС до 1200 ºС, и в зоне охлаждения от 1200 ºС до 300 ºС.

Рисунок 1. Экспериментальная кривая изменения значений температуры

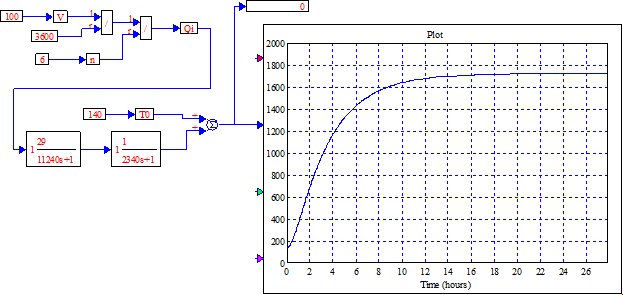

На рисунке 2. представлены передаточная функция и график переходного процесса в одной позиции, находящейся в зоне обжига без системы автоматического управления и отключенной системы отбора воздуха. При подаче газа к горелкам в одной зоне с расходом 100/6 м3/час температура на этой позиции возрастает от начального значения 1400 С до 1720 0С за время 18 часов.

Рисунок 2. Передаточная функция и график переходного процесса в одной позиции

На рисунке 3 представлена имитационная модель САУ температурой 18-ой позиции. При обжиге корундовых изделий эта позиция имеет максимальную температуру — 1275 0С. Управление температурой этой позиции и всей зоны обжига производится контроллерами с оптимально настроенными параметрами ПИ- регуляторов.

Рисунок 3. Имитационная модель САУ температурой

На рисунке 4 приводится имитационная модель зависимости значения температуры от номера позиции в технологическом процессе обжига.

Результирующая передаточная функция в туннельной печи сложная- составная и состоит из четырех передаточных функций. Топология соединение этих четырех звеньев параллельно-последовательное.

Таким образом, объект управления является многомерным, и соответственно, система управления также должна быть многоконтурной и многомерной.

На рисунке 5 на каждой позиции приведена схема повышения температуры в туннельной печи. Соответственно, технологический процесс в каждой зоне представлен своей передаточной функцией. Управление значениями температуры осуществляется с помощью многоканального контроллера (KONTROLLER).

Разработанная структура позиционного управления температурой обжига корундовых огнеупоров позволяет проводить имитационное моделирование в различных режимах с целью оптимизации технологического процесса, не прибегая к проведению экспериментов на реальных объектах.

Рисунок 4. Имитационная модель зависимости значения температуры от номера позиции

Рисунок 5. Схема повышения температуры в туннельной печи

Полученный в результате имитационного моделирования теоретический график зависимости значения температуры от номера позиции (изменение температуры по длине печи) с высокой степенью точности совпадает с экспериментальными данными (график на рисунке5)

Представленная модель системы управления является открытой для дальнейших изменений и дополнений, что дает возможность для исследования и проектирования аналогичных систем управления.

Список литературы:

1.Дюдкин Д.А., Ухин В.Е. Огнеупоры и их эксплуатация: Донецкий национальный технический университет,2009 г.

2.Грыжов В.К., Корольков В.Г. Система программного управления тепловлажностной обработкой ЖБИ: Научные труды XIV Международной научно-методической конференции: «Стратегия развития образования: эффективность, инновации, качество», Москва: МГУТУ, 2008 г., Вып. 12.

дипломов

Оставить комментарий