Статья опубликована в рамках: VIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 19 марта 2012 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОСОБЕННОСТИ ОКУСКОВАНИЯ БОГАТЫХ ЖЕЛЕЗНЫХ РУД

Корнев Антон Владимирович

аспирант, СПГГУ, г. Санкт-Петербург

E-mail:antoxakornev@mail.ru

Кусков Вадим Борисович

канд. техн. наук, доцент, СПГГУ, г. Санкт-Петербург

E-mail: opikvb@mail.ru

Как известно, при глубоком обогащении бедных железных руд получаются тонкоизмельченные концентраты, содержащие, как правило, 80—90 % частиц размером менее 0,06 мм. Такие концентраты непригодны для непосредственной плавки и требуют специальной подготовки – окускования [1]. Операция окускования также позволяет рационально использовать естественные пылевые руды и отходы производств, такие как уловленные шламы и пыли металлургических агрегатов, колошниковую пыль доменных печей и окалину прокатных цехов и др. [2].

В металлургии используют три способа окускования: агломерацию, окомкование и брикетирование.

При агломерации происходит спекание мелкого железорудного сырья с добавляемым в агломерируемую шихту топливом. При этом образуется кусковой пористый продукт, имеющий сравнительно невысокую прочность. Он не выдерживает многократные перегрузки, дальние перевозки и длительное хранение. Поэтому агломерационные фабрики строятся как можно ближе к металлургическим заводам. Агломашины, на которых происходит процесс спекания, являются довольно сложными и громоздкими, требуют значительных капитальных затрат.

Окомкование широко применяется для окускования тонкоизмельченных концентратов. При этом серьезные трудности связаны с необходимостью сохранять влажность исходной шихты в весьма узком диапазоне (±0,2) и с резким ухудшением качества окатышей даже при небольших ее колебаниях. Жесткие требования предъявляются также к гранулометрическому составу шихты. Удельная поверхность компонентов шихты должна быть не менее примерно 1200—1900 см2 /г при содержании 60—70 % класса минус 0,044 мм или более 90 % класса минус 0,074 мм [1].

Cырые окатыши, как правило, подвергаются упрочняющему обжигу, что усложняет и удорожает процесс их производства и нежелательно для дальнейших процессов восстановления.

Основными особенностями окускования мелких богатых железных руд с низким содержанием вредных примесей являются:

- отсутствие необходимости в тонком измельчении всего исходного материала (как, например, при окомковании);

- отсутствие достаточно высоких расходов энергоресурсов на процесс спекания (как при агломерации) или обжиге (как при окомковании).

В связи с этим, указанный тип руд, целесообразно окусковывать путем «холодного» брикетирования.

Примером таких руд являются богатые железные руды Яковлевского месторождения. На данном месторождении в основном преобладают два типа руд: мартитовые и гидрогематитовые.

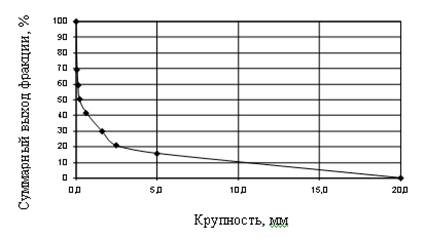

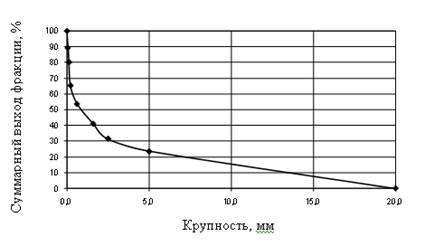

Изучение гранулометрического состава дробленной до 20 мм руды показало высокое содержание мелких классов. Данные ситового анализа проб мартитовой и гидрогематитовой руд представлены на рисунках 1 и 2.

Рис. 1 - Характеристика крупности пробы мартитовой руды

Рис. 2 - Характеристика крупности пробы гидрогематитовой руды

Из графиков видно, что количество класса -5+0 мм в обоих типах рассматриваемых руд превышает 75 %. Следовательно, для непосредственного использования в металлургическом переделе, их необходимо обязательно подвергать окускованию.

В результате проведения химического анализа удалось выявить неравномерное распределение железа по классам крупности. Данные исследования представлены в таблице 1.

Таблица 1

Распределение железа по классам крупности

|

Класс крупности, мм |

Для мартитовой руды |

Для гидрогематитовой руды |

||

|

Выход, % |

Содержание железа общего, % |

Выход, % |

Содержание железа общего, % |

|

|

+20 |

0,0 |

- |

0,0 |

- |

|

-20+5 |

15,5 |

53,67 |

23,6 |

48,16 |

|

-5+2,5 |

5,3 |

60,98 |

7,9 |

49,52 |

|

-2,5+1,6 |

9,0 |

62,69 |

9,6 |

52,90 |

|

-1,6+0,63 |

11,7 |

62,97 |

12,5 |

56,64 |

|

-0,63+0,25 |

8,7 |

65,03 |

11,8 |

58,08 |

|

-0,25+0,14 |

9,3 |

66,67 |

14,9 |

58,83 |

|

-0,14+0,071 |

9,8 |

68,47 |

9,1 |

59,98 |

|

-0,071 |

30,7 |

69,21 |

10,6 |

61,78 |

|

Итого: |

100,0 |

64,38 |

100,0 |

55,06 |

Из представленных данных очевидно, что чем меньше крупность руды, тем выше содержание железа. При этом в мартитовой руде βFе(-5 мм)=66,34 %, γ (–5 мм)=84,5 %, в гидрогематитовой - βFе(–5 мм)=57,19 %, γ (–5 мм)=76,4 %. В связи с этим для окускования целесообразно использовать именно этот класс крупности.

В результате исследований по изучению влияния гранулометрического состава используемой для брикетирования шихты на прочность изготавливаемых брикетов наилучшие результаты были получены при использовании класса -5+0 мм.

Поэтому еще одной особенностью окускования мелких богатых железных руд можно считать наличие в технологической схеме операции предварительного грохочения руды по классу 5 мм. Надрешетный продукт может быть использован как компонент доменной шихты для металлургического передела, а подрешетный продукт пойдет на брикетирование.

Исследования по изучению зависимости между соотношением типов руд в шихте и прочностью получаемых брикетов показали, что для брикетирования целесообразно использовать смесь 85 % мартитовой и 15 % гидрогематитовой руд. Добавление в шихту более 15 % гидрогематитовой руды способствует повышению прочности получаемых брикетов, но в то же время приводит к значительному снижению содержания в них железа. Использование менее 15 % «красной» руды ухудшает физико-механические свойства производимых брикетов.

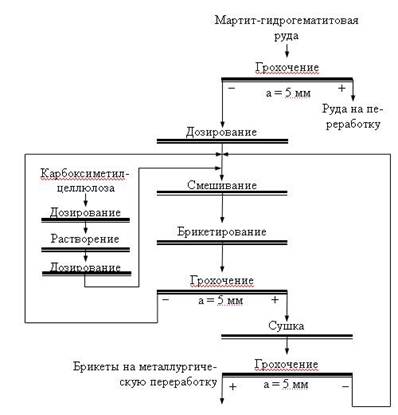

В результате проведенных исследований была разработана принципиальная схема окускования богатой мартит-гидрогематитовой руды методом «холодного» брикетирования, представленная на рисунке 3.

В качестве связующего использовался 2,5-% раствор карбоксиметилцеллюлозы [3]. Давление прессования варьировалось от 20 до 80 МПа. Сушка сырых брикетов проводилась при t=105±5 0С. При давлении прессования 40 МПа брикеты имеют прочность, достаточную для использования их в металлургическом переделе - 7,6 МПа. При повышении давления прессования до 80 МПа средний предел прочности составил 9,8 МПа.

Рис. 3 - Технологическая схема брикетирования богатой железной руды

Таким образом, окускование мартит-гидрогематитовой руды с высоким содержанием железа путем брикетирования с использованием небольшого количества карбоксиметилцеллюлозы в качестве связующего позволяет получить железорудные брикеты с высокими физико-механическими свойствами.

Список литературы:

- Равич Б. М. Брикетирование руд. М., Недра, 1982 – 183 с.

- Справочник по обогащению руд. Специальные и вспомогательные процессы, испытания обогатимости, контроль и автоматика / Под ред. О. С. Богданова, В. И. Ревнивцева, 2-е изд., перераб. и доп. М., Недра, 1983 – 376 с.

- Способ подготовки шихтового материала к металлургической переработке. Заявка на получение патента № 2011118712 от 10.05.2011.

дипломов

Оставить комментарий