Статья опубликована в рамках: XV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 12 ноября 2012 г.)

Наука: Технические науки

Секция: Информатика, вычислительная техника и управление

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОЦЕНКИ ВЕРОЯТНОСТНЫХ УРАВНЕНИЙ ВЗАИМОСВЯЗИ ПРОЦЕССОВ СУХОГО ДВУХСТАДИАЛЬНОГО ИЗМЕЛЬЧЕНИЯ

Адамбаев Мурат Джамантаевич

канд. техн. наук, профессор, КазНТУ им. К.И. Сатпаева, г. Алматы

Е-mail: adambaev_m@mail.ru

Шакенов Калижан Бахытжанович

магистрант, КазНТУ им. К.И. Сатпаева, г. Алматы

E-mail: kalizhan-90@mail.ru

Аденова Дана Бакытбековна

магистрант, КазНТУ им. К.И. Сатпаева, г. Алматы

E-mail: dana.adenova@mail.ru

ESTIMATES OF PROBABLITY EQUATIONS INTERRELATION OF PROCESSES OF DRY TWO-STAGE SHREDDING

Murat Adambaev

Candidate of Technical Sciences, Professor, KazNTU after K.I. Satpaev, Almaty

Kalizhan Shakenov

Graduate student, KazNTU after K.I. Satpaev, Almaty

Dana Adenova

Graduate student, KazNTU after K.I. Satpaev, Almaty

АННОТАЦИЯ

Экспериментально получены случайные реализации восьми основных переменных процесса сухого двухстадиального измельчения. Получен адекватный дискретный массив этих переменных с использованием предложенного метода определения времени реализации (Т) и квантования (![]() ). Получены оценки вероятностных уравнений взаимосвязи переменных объекта исследования корреляционным и регрессионным методами.

). Получены оценки вероятностных уравнений взаимосвязи переменных объекта исследования корреляционным и регрессионным методами.

ABSTRACT

Experimentally obtained random implementation of the eight main variables two-stage process of dry shredding. Obtained an adequate discrete array of variables, using the proposed method for determining execution time (T) and quantization (![]() ). Obtained estimates of probability equations interrelation variables object of research with use correlation and regression methods.

). Obtained estimates of probability equations interrelation variables object of research with use correlation and regression methods.

Ключевые слова: двухстадиальная мельница сухого измельчения; корреляционный анализ; регрессионный анализ.

Keywords: two-stage dry shredding mill; correlation analysis; regression analysis.

Управление координатами процесса измельчения может быть осуществлена на основе применения системы автоматического управления, разработка которого требует знания статических и динамических характеристик объекта управления.

Это стало возможным после внедрения системы автоматического контроля покамерной и суммарной загрузок исследуемой мельницы [1], позволяющей контролировать такие основные переменные объекта, как уровни загрузки камер крупного и мелкого помолов, а также суммарную нагрузку мельницы по нагрузке ковшевого элеватора. Для данных исследований дополнительно производился контроль производительности тарельчатого питателя по частоте его вращения. Методом ручного пробоотбора и использования грнулометрических характеристик измельченного продукта на выходе мельницы определялись процентные содержания некондиционного класса — «крупки» и готового класса.

На рис. 1 показана технологическая схема измельчения, на которой указаны переменные, подлежащие контролю, для получения статистических уравнений взаимосвязи параметров объекта.

Для определения основных стохастических связей между параметрами объекта с учетом наличия датчиков для контроля этих параметров или возможности определения их методами ручного опробования получены случайные реализации следующих параметров:

1) ZI(t) — звукометрический сигнал камеры крупного помола (запись автоматическая);

2) ZII(t) — звукометрический сигнал камеры мелкого помола (запись автоматическая);

3) Qn(t) — величина исходного питания (запись автоматическая);

4) Э(t) — нагрузка ковшевого элеватора (запись автоматическая);

5) b(t) — изменение "крупки" в единице веса разгрузки мельницы (определяется по ситовым характеристикам);

6)g(t) — изменение вновь образованного класса в единице веса разгрузки мельницы (определяется по ситовым характеристикам);

7)S(t) — циркулирующая нагрузка;

8)Qг(t) — величина готовой продукции [2].

Случайные реализации переменных записаны на шеститочечном потенциометре (см. рис. 1). Для статистической обработки полученных реализаций необходимо обоснованно выбрать время продолжительности реализации Т и интервал дискретизации или квантования Dt.

Рисунок 1. Схема регистрации переменных объекта

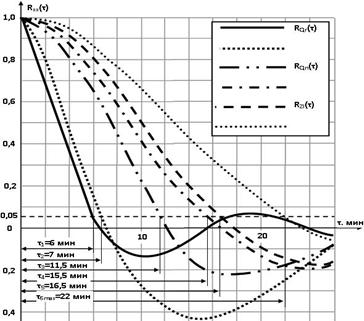

Для выбора Т получены автокорреляционные функции Rхх (t) переменных объекта (рис. 2), по которым определено время затухания каждой из автокорреляционной функции, равное отрезку времени, вне которого справедливо неравенство

Rxx(t)£ 0,05×Rxx(0). (1)

Продолжительность случайных реализаций переменных объекта принята больше максимальной величины времени затухания tmax. Но с учетом формулы для определения T, предложенной в [5]:

T=10 tmax (2)

окончательно имеем:

t=10·22 мин = 220 мин » 4 часа,

т. к. tmax=22 мин. (см. рис. 2).

Рисунок 2. Автокореляционные функции переменных

В данной работе значения случайных реализаций переменных объекта записаны в течение 10 часов, из которых выбран средний участок осциллограммы с установившаяся режимом и продолжительностью 4 часа. Исключены начальный и конечный участки, в которых предполагается нестационарность процесса (рис. 3).

Рисунок 3. Случайные реализации Qn (____), ZI (----). Остальные реализации см. табл. П.5 [2]

Интервал дискретизации или квантования осциллограмм выбран на основе применения теоремы отсчетов (теорема Котельника [3]) для наиболее высокочастотного параметра. По теореме Котельника непрерывная функция х(t) с ограниченным частотным спектром Df=fmax—fmin может быть дискретизирован последовательностью Х1, X2, …Xn с интервалом равным

![]() . (3)

. (3)

Количество интервалов n на осциллограмме определяется по формуле

![]() . (4)

. (4)

На кривой измеряется наибольший и наименьший периоды колебании и по ним определяется разность частот Dw=wmax-wmin по формуле

![]() . (5)

. (5)

Принимая ![]() и подставляя данные Dw в формулу (4), определяют величину n по формуле

и подставляя данные Dw в формулу (4), определяют величину n по формуле

![]() . (6)

. (6)

Для выбранной реализации ZI(t) имеем (см. рис. 3):

Т=240 мин; Тmах=60 мин; Тmin,=20 мин.

Тогда по формуле (6) вычисляем

![]() .

.

Увеличивая на 15 % полученное n для учета неравномерности частотной характеристики кривой имеем

n=100,5 • 1,15=116,2.

Окончательно n принимаем равной 120. Тогда интервал дискретизации получается равным

![]() .

.

Этот интервал дискретизации принят для квантования случайных реализаций переменных объекта. В табл. П.5 [2] приведены значения случайных реализаций параметров объекта с интервалом квантования 2 минуты, которые использованы для вычисления уравнений связи. Для решения поставленной задачи с применением ЭВМ использовалась стандартные программы из математического обеспечения ЭВМ-СПО10З и SPSS-16.

Результаты расчета экспериментальных данных на ЭВМ сведены в табл. 1. Анализ полученных результатов парной корреляции свидетельствует об одной их особенности — сравнительно невысоких значениях коэффициентов корреляции между параметрами двухстадиального сухого измельчения с объединенной сепарацией.

Причинами, обусловившими низкую коррелированность парных связей, являются:

1.Двухкамерная шаровая мельница является объектом со многими входами и выходами, оказывающими влияние друг на друга. Связь нарушается неучтенной переменной (переменными), которые оказывают существенное влияние на величину выходной величины.

2.Наличие нелинейной связи между переменными приводит к искажениям результата, полученного в предположении линейности этой связи.

1.Исследуемый объект является инерционным. Между входными и выходными переменными имеют место значительные запаздывания, которые также искажают стохастическую связь искомых зависимостей.

2.Влияние неконтролируемых переменных, а также недостаточно высокая точность измерения некоторых параметров создает нежелательный «шумовой фон».

Выходом из положения, когда значение выходной координаты определяется величиной не только одной входной переменной, а несколькими, является разработка математической модели объекта в виде уравнений множественной регрессии.

Попутно отметим, что звукометрический сигнал камеры крупного помола Z1(t) зависит от уровня загрузки этой камеры рудой, которая, в свою очередь, определяется суммой двух материальных потоков — потока исходной руды Qn(t) и части потока циркулирующей нагрузки, поступающей в эту камеру kS. Следовательно, данный звукометрический сигнал ZI(t) зависит, по крайней мере, от двух входных переменных. Поэтому необходимо определить корреляцию трех переменных ZI(t), Qn(t) S1(t), т. е. искать зависимость вида ZI=f(Qn,S). Аналогично величина циркулирующей нагрузки S, процентные содержания вновь образованного готового класса g и некондиционного класса b в единице веса разгрузки мельницы зависят а основном от уровней загрузки обеих камер. Необходимо определить регресcионные зависимости вида: S=f(ZI, ZII); g=f(ZI, ZII); b=f(ZI, ZII).

На производительность агрегата по готовому продукту Qг влияют уровни загрузки камер материалом, а также величина циркулирующей нагрузки в системе [6]. Регрессионная зависимость принимает вид: Qг=f(ZI, ZII, S).

Для учета влияния нелинейности на коррелированность парных связей необходимо знание о виде этой нелинейности, которая в настоящей работе определяется следующим образом. Искомые парные связи аппроксимировались стандартными зависимостями:

1. Линейной (у = а + вх);

2. Степенной (у =ахв) ;

3. Логарифмической (у=а + вlnx);

4. Гиперболической ![]() ;

;

5. Параболической (у=а+bx+cx2) и др.

Теснота связи между переменными оценивается корреляционным

отношением h. Сравнивая по абсолютной величине полученные корреляциионные отношения одной и той же пары переменных, рассчитанных в предположении, что между параметрами возможна любая из вышеуказанных зависимостей, определяют максимальное значение корреляционного отношения. Вид зависимости, для которой получено максимальное значение корреляционного отношения, наиболее близко аппроксимирует форму нелинейной связи между параметрами [7]. В связи с тем, что большие коэффициенты корреляции получены для линейной и параболической зависимостей, в табл. 1 не приводятся данные, полученные для других зависимостей.

Влияние динамических свойств объекта на степень стохастической связи между параметрами учитывается следующим методом, который заключается в том, что моменты измерения или квантования входных переменных сдвигаются на отрезки времени Dt1, Dt2,….. от момента регистрации выходной координаты. В связи с тем, что кривые реализации переменных имеют сложный характер, оценить прямым измерением по осциллограмме величин запаздывания между входными и выходными переменными с достаточной точностью не представляется возможным. В работе оценка величин сдвига Dt1, Dt2, ... произведена по взаимным корреляционным функциям (рис. 4). Каждая из величин Dt равна моменту времени, в котором взаимная корреляционная функция Ryx(t) достигает максимального значения.

Результаты расчета на ЭВМ корреляционных зависимостей с учетом разобранных причин, влияющих на коррелированность параметров объекта, приведены в табл. 2. Анализ полученных данных позволяет сделать заключение, что статические характеристики двухкамерной шаровой мельницы хорошо согласуются по своим формам с известными исследованиями в этой области [4]. Некоторые регрессионные зависимости даны на рис. 5.

Оценка надежности коэффициентов корреляции производилась по формуле

![]() .

.

Коэффициент корреляции значим при t>t* (t* — табличное значение). В программе СПО10З вычисляются критерии Стьюдента и Фишера, которые также сравниваются с табличными значениями этих критериев для Р=0,05 (Р — уровень значимости).

Рисунок 4. Взаимнокорреляционные функции переменных

Рисунок 5. Регрессионные зависимости параметров объекта

Таблица 1.

Парная корреляция переменных объекта

|

№ пп |

Зависимость |

у=а + вх |

у=а + вх + сх2 |

|||||

|

а |

в |

ч |

а |

в |

с |

h |

||

|

1. |

ZI=f(Qn) |

116,9 |

–0,18 |

–0,19 |

32,6 |

1,2 |

–0,008 |

0,39 |

|

2. |

ZI=f(S) |

125,5 |

–0,71 |

–025 |

144,2 |

–2,3 |

0,027 |

0,31 |

|

3. |

ZII=f(S) |

142,7 |

–2,3 |

–0,78 |

149,5 |

–2,9 |

0,01 |

0,80 |

|

4. |

Э=f(S) |

11,1 |

0,8 |

0,96 |

– |

– |

– |

– |

|

5. |

g=f(ZI) |

59 |

0,13 |

0,28 |

58,4 |

0,17 |

–0,002 |

0,28 |

|

6. |

g=f(ZII) |

45,5 |

0,35 |

0,75 |

50,3 |

0,17 |

–0,001 |

0,76 |

|

7. |

g=f(Э) |

106,7 |

–1,2 |

–0,90 |

118,7 |

–2,3 |

0,017 |

0,94 |

Таблица 2.

Регрессионные уравнения взаимосвязи переменных объекта

|

№ пп |

Уравнение регрессии |

Ч12 |

Ч13 |

Ч23 |

R |

|

1. |

ZI=144,9 — 0,26 Qn — 0,95 S |

–0,41 |

–0,51 |

–0,25 |

0,74 |

|

2. |

ZII=118,4 + 0,33 Qn — 2,15 S |

0,5 |

–0,79 |

–0,25 |

0,85 |

|

3. |

Э=62,8 — 0,11 ZI — 0,23ZII |

–0,25 |

0,75 |

–0,18 |

0,84 |

|

4. |

g=20,7 + 0,2 ZI + 0,38ZII |

0,28 |

0,75 |

0,18 |

0,86 |

Примечание: а, в,с — коэффициенты уравнения регрессии;

ч — коэффициент парной корреляции;

чij — коэффициенты частной корреляции;

R — общий коэффициент корреляции;

h — корреляционное отношение.

Список литературы:

1.Адамбаев М.Д. и др. Оценивание и мониторинг функционирования технических систем: коллективная научная монография. Новосибирск: Изд. Сибирская ассоциация консультантов, 2012. — 168 с.

2.Адамбаев М.Д. Автоматическое управление процессами сухой рудоподготовки. Алматы: Комплекс, 2003. — 163 с.

3.Босый И.Д. Каналы связи. Киев: Гос. изд-во техн. лит. УССР, 1963. — 392 с.

4.Гончаров Ю.Г., Давидкович А.С., Гейзенблазен Б.Е. Автоматический контроль и регулирование технологических процессов на железорудных обогатительных фабриках. М.: Недра, 1968. — 225 с.

5.Кошарский Б.Д., Ситковский А.Я., Красновомец А.В. Автоматизация управления обогатительными фабриками. М.: Недра, 1977. — 524 с.

6.Тихонов О.Н. Автоматизация процесса измельчения на обогатительных фабриках. М.: ЦИИНцветмет, 1963. — 53 с.

7.Щупов Л.П. Прикладные математические методы в обогащении полезных ископаемых. М.: Недра, 1972. — 168 с.

дипломов

Оставить комментарий