Статья опубликована в рамках: XXI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 15 мая 2013 г.)

Наука: Технические науки

Секция: Химическая техника и технология

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА ТЕХНОЛОГИИ ОЧИСТКИ СТОЧНЫХ ВОД КРАСИЛЬНО-ОТДЕЛОЧНОГО ПРОИЗВОДСТВА

Мустафанова Гульнар Карибаевна

канд. техн. наук, старший преподаватель кафедры «Водные ресурсы и мелиорация» Казахского национального аграрного университета, г. Алматы, Казахстан

E-mail: gulnar1010@mail.ru

Бестереков Уйлесбек

д-р техн. наук, профессор кафедры «Химическая технология неорганических веществ» Южно-Казахстанского государственного университета имени М. Ауезова, г. Шымкент, Казахстан

DEVELOPMENT OF WASTEWATER TREATMENT TECHNOLOGIES DYEING AND FINISHING OF TEXTILES

Gulnar Mustafanova

Candidate of Technical Sciences, Senior Lecturer, Department of "Water resourse and melioration" Kazakh National Agrarian University, Almaty, Kazakhstan

Uilesbek Besterekov

The department "Chemical technology of inorganic substances", Doctor of Technical Sciences, Professor of M.Auezov South Kazakhstan State University, Shymkent, Kazakhstan

АННОТАЦИЯ

Целью работы является разработка экологичной технологии мембранной очистки сточных вод красильно-отделочного производства. Разработанные мембранные технологии достаточно высокой степени экологичны, т. к. позволяют повторно использовать ценные компоненты сточных вод. В результате прекращения сброса загрязненной воды в канализационную сеть одновременно достигается максимально возможная эколого-экономическая эффективность процесса крашения.

ABSTRACT

The aim is to develop green technology membrane wastewater dyeing and finishing production. Membrane technology developed sufficiently high environmentally friendly because allow re-use of valuable components of the wastewater. As a result of the termination of discharge of polluted water into the sewage network at the same time achieve the highest possible environmental and economic efficiency of the dyeing process.

Ключевые слова: мембранная технология; полупроницаемые мембраны; разделительная ячейка; красильные растворы; концентрат; пермеат.

Keywords: membrane technology; semipermeable membrane; separation cell; dye solutions; concentrate; permeate.

Защита окружающей среды от загрязнения токсичными выбросами промышленных предприятий и переработка их отходов в ценный продукт — актуальная проблема современной науки и технологии и важная народно-хозяйственная экологическая задача, т. к. технологические процессы, традиционно используемые для очистки производственных сточных вод, не удовлетворяют требованиям охраны окружающей среды. Научный прогноз экологических процессов свидетельствует о необходимости создания модифицированной технологии очистки сточных вод, обеспечивающей значительно более глубокое удаление загрязнений и надежную защиту окружающей среды по сравнению с технологическими процессами, традиционно используемыми для этой цели [1, 6].

Для того, чтобы противостоять растущим экологическим угрозам, государства мирового сообщества все больше используют нормативные документы ООН-органа, обладающего широким мандатом и достаточным членством для принятия решений по проблемам окружающей среды. В основополагающих документах ООН и Республики Казахстан указывается на необходимость принятия срочных мер по снижению загрязнения окружающей природной среды путем экологизации всех видов производств.

В этой связи применение мембранных методов разделения, являющегося универсальным, экологически чистым и высокоэффективным, весьма перспективно, т. к. данная технология обладает рядом преимуществ [2].

За последние десятилетия мембранные методы разделения интенсивно развиваются и реализуются в самых различных сферах деятельности человека. Особенно широко эти методы используются для опреснения соленых и очистки сточных вод. Так, в 1980 году более половины всей опресненной воды на земле получали мембранными методами, причем производительность некоторых мембранных установок достигала нескольких десятков тысяч кубических метров опресненной воды в сутки [3].

Весьма перспективно применение полупроницаемых мембран для аналитических целей и контроля окружающей среды (за содержанием в воде и воздухе различных загрязнений), при освоении космоса и вод мирового океана.

В данной работе разработаны основы мембранной технологии очистки сточных вод красильно-отделочных производств [4].

Процессы мембранного разделения отработанных красильных растворов изучались на двух установках различного назначения:

1. со статическим давлением и перемешиванием раствора в аппарате для изучения гидродинамических условий на характеристики разделения;

2. проточного типа с регулируемой высотой канала и поверхностью мембран — для исследования процесса очистки сточных вод от красителей на мембранах разного типа при различных скоростях потока над мембраной.

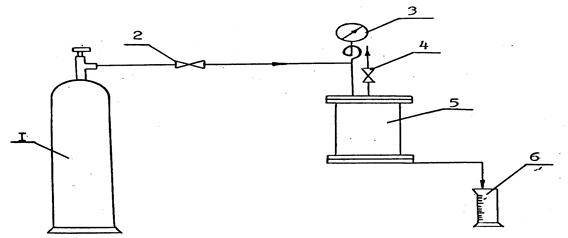

Схема установки со статическим давлением и перемешиванием раствора показана на рисунке 1. Давление в рабочей емкости 1 создается с помощью сжатого инертного газа (азота). Перемешивание жидкости осуществляется мешалкой 4, которая крепится внутри рабочей емкости с помощью распорного кольца 2 и втулки 3 таким образом, чтобы мешалка располагалась близко к поверхности мембраны. Давление контролируется манометром 6.

Рисунок 1. Схема установки со статическим давлением и перемешиванием раствора: 1 — рабочая емкость; 2 — распорное кольцо; 3 — втулка; 4 — мешалка; 5 — магнитная мешалка ; 6 — манометр

Схема установки с циркуляцией исходного раствора представлена на рисунке 2.

Рисунок 2. Схема установки с циркуляцией исходного раствора 1 — емкость для исходного раствора; 2 — плунжерный насос; 3 — гидроаккумулятор; 4 — манометр; 5 — фильтрующий элемент; 6 — вентиль регулирующий; 7 — теплообменник

Исходный раствор из емкости 1 подается плунжерным насосом через гидроаккумулятор 3 в фильтрующий элемент 5. Концентрат через теплообменник 7 возвращается в емкость 1. Пермеат (фильтрат) собирается в мерные цилиндры. Рабочее давление в разделительном элементе контролируется манометром 4 и поддерживается постоянным с помощью вентиля 6.

Конструкция фильтрующего элемента позволяет проводить исследование процесса разделения в условиях, моделирующих работу реальных промышленных аппаратов при давлении 0—0,5 МПа (0-5 кгс/см2), скорости движения исследуемого раствора 0—2,5 м/с, высоте межмембранного канала 0—5*10-3. Элемент сконструирован таким образом, что имеется возможность отбирать пробы пермеата по зонам. При изготовлении каждая зона выфрезивается отдельно и ограничивается перегородкой. Высота межмембранного канала регулируется подбором прокладки определенной толщины и силой стяжки болтов.

Для проведения опытов использовались отечественные марки мембран производства НПО «Полимерсинтеза» (г.Владимир): ацетатцеллюлозные МГА-95 – для обратного осмоса; ацетатцеллюлозные УАМ-50, УАМ-100, УАМ-200, полиамидные УПМ-50М, УПМ-100, УПМ-200, УПМ-500 — для ультрафильтрации. Паспортные данные исследованных мембран представлены в таблице 1.

Таблица 1.

Характеристика мембранных материалов

|

№ пп |

Вид полимера |

Марка мембраны |

Средний диаметр пор, нм. |

Удельная производительность по дистиллированной воде, л/ м2*ч |

|

1

2 3 4 5 6 7 8 9 |

Ацетат-целлюлоза » » » полиамид » » » » |

МГА-95

УАМ-50 УАМ-100 УАМ-200 УПМ-50М УПМ-100 УПМ-200 УПМ-500 МФ |

< 2,5

5

10

20

50

75

100

150 30-40 |

15

1,26

6

33,6

450

1100

1700

5000

|

В ряду указанных мембран материалы № 5—8 представляют собой новое поколение ультрафильтрационных мембран из ароматического полиамида, отличающиеся высокой пористостью, порядка 90—95 %, и механической прочностью за счет использования подложек из лавсана и полипропилена. Указанные мембраны пригодны для эксплуатации в агрессивных средах с рН от 1 до 13 и при температурах не выше 1500С. отличительной особенностью полиамидных мембран является высокая водопроницаемость при относительно малых размерах пор.

Лабораторные исследования проводились на лабораторной установке в соответствии с рисунком 3. Перед началом эксперимента проводилось уплотнение ультрафильтрационных мембран в течение двух часов давлением, превышающем рабочее в 1,25—1,5 раза, после чего определялась водопроницаемость. В ходе эксперимента периодически контролировалась проницаемость всех мембран по дистиллированной воде. Как правило, она оставалась постоянной.

Рисунок 3. Схема лабораторной установки: 1 — баллон со сжатым азотом; 2 — вентиль тонкой регулировки; 3 — манометр образцовый; 4 — воздушник; 5 — разделительная ячейка; 6 —– мерный цилиндр

Во время экспериментов измеряли следующие параметры:

· объем, концентрацию пермеата и концентрата;

· производительность по пермеату и воде;

· давление и температуру в системе.

Объем растворов измеряли мерным цилиндром с точностью 0,5 %, давление — образцовым манометром типа МО с классом точности не ниже 0,4, температуру — ртутным термометром. Концентрацию красителя и хрома (III) в исходных сточных водах определяли по отраслевому сборнику методик проведения химического анализа веществ [5]. Для определения концентрации красителя в очищенной воде (пермеата) применялся фотоколориметрический метод, а содержание хрома определяли на хроматографе «Хром-4». При построении таблиц и графиков использовали средние значения, полученные в нескольких параллельных опытах. Расчет основных показателей процесса разделения — селективности и проницаемости рассчитывали по формулам:

где: j — селективность мембраны, %;

С0, Сф — соответственно концентрация компонента в исходном растворе и фильтрате (пермеате), мг/л.

где: G — проницаемость мембраны, л/м2*ч;

V — объем фильтрата (пермеата), л;

F — площадь рабочей поверхности, м2;

t — время фильтрования, ч.

С целью выработки решений по организации локальной схемы очистки воды мембранными методами было проведено предварительное изучение количества и качества образующихся сточных вод в красильном цехе. Установлено, что крашение изделий производится прямыми, дисперсными красителями и их смесью в различных количественных сочетаниях. При крашении изделий используются также некоторые вспомогательные вещества, например, хлорид натрия и ПАВ. После проведения процесса крашения осуществляется сброс отработанных красильных растворов в канализацию и далее на городские очистные сооружения. При этом сброс отработанных растворов производится с одновременной подачей промывной воды в красильные баки. Процесс промывки осуществляется в течение 1—1,5 часов с объемным расходом промывной воды порядка 50—60 м3/ч. При этом происходит разбавление красильных растворов и снижение концентрации красителей до 200—300 мг/л. Общее количество сточных вод, образующихся в красильном цехе составляет около 3000 м3/сутки.

Для проведения лабораторных исследований были отобраны 3 пробы сточной воды при сбросе отработанных красильных растворов в период первой промывки. Данные по количественной характеристике применяемых красителей, а также по фоновому содержанию других примесей приведены в таблице 3.

Как видно из приведенных данных концентрация красящих веществ в отработанных растворах может изменяться в относительно широких пределах от 0,5 до 2,6 г/л и зависит от технологических показателей выбираемости красителя, а также от продолжительности и интенсивности промывки полотна. Содержание остальных примесей неорганической формы находится в пределах фонового содержания, за исключением ионов натрия и хлора, концентрация которых задается искусственно.

Таблица 2.

Данные химического анализа состава отработанных красильных растворов

|

|

№ проб |

||

|

1 |

2 |

3 |

|

|

Тип и количество используемого красителя |

Прямой черный У-26 кг. Прямой коричневый 2КХ — 1,8 кг. Вес полотна — 900 кг. |

Дисперсный синий ПЭФ - 3,6 кг, дисперсный фиолетовый К — 0,9 кг. Вес полотна — 180 кг. |

Прямой черный У-5,6 кг. Прямой коричневый 2КХ – 0,3 кг. Дисперсный темнокоричневый ПЭ-2,4 кг. Дисперсный синий ПЭ-1 кг. Вес полотна — 170 кг. |

|

Объем красильного раствора, м3 . |

7,0 |

2,8 |

3,0 |

|

Анализируемые компоненты, мг/л: 1) рН 2) Взвешенные вещества 3) Красители 4) Са2+ 5) Mg2+ 6) Fe3+ 7) Na+ 8) SO42- 9) Cl- 10) Сухой остаток |

8,6

1512 2645 68 18 0,2 2800 610 4260 14998 |

8,5

282 937 63,7 7,59 0,12 48 112 73,5 1012 |

8,3

179 539 35,6 10,2 0,15 298 214 453 1288 |

Характеристики использованных типов мембран приведены в таблице 1. Рабочее давление выбиралось в соответствии с паспортными данными мембран по их эксплуатации и составило: для обратноосмотических мембран марки МГА-95 — 6,0 МПа (60 кгс/см2); для ультрафильтрационных мембран марки УАМ-50 — 1,2 МПа (12 кгс/см2); марок УАМ-100 и УАМ-200 — 0,5 МПа (5 кгс/см2); марок УПМ-50, УПМ-100, УПМ-500 — 0,35 МПа (3,5 кгс/см2).

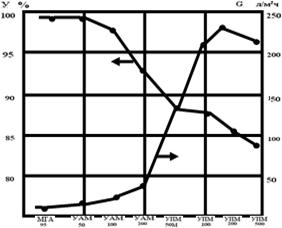

В качестве объекта исследований использовался отработанный красильный раствор № 3. Полученные экспериментальные данные приведены на рисунке 4.

Установлено, что более плотные мембраны (МГА-95, УАМ-50, УАМ-100) обладают высокой задерживающей способностью по красителям. При этом селективность процесса составила более 97 %. Однако, проницаемость указанных марок мембран была на низком уровне и составила 8—12 л/м2*ч. С применением мембран марок УПМ удается повысить удельную производительность процесса на 1—2 порядка. При этом проницаемость в ряду мембран УАМ-200 — УПМ-50М — УПМ-100 — УПМ-200 возрастает практически линейно, и это сопровождается уменьшением селективности от 92 до 82 %.

Рисунок 4. Показатели процесса разделения на различных марках мембран (Красильный раствор № 3 — смешанный)

Рисунок 5. Влияние скорости потока жидкости на производительность процесса разделения, Мембрана УПМ-100. Краситель № 3 — смешанный. Р = 0,35 МПа. 1—0,05 м/с; 2—0,3 м/с; 3—0,8 м/с

Как видно, использование марок мембран УПМ-500 или УПМ-100 обеспечивают удовлетворительную селективность при высоких удельных производительностях мембраны.

Использование проточных режимов разделения способствует снятию или уменьшению накопления растворенного вещества у поверхности мембраны и поддержанию производительности процесса на необходимом уровне. Данные по влиянию скорости потока в канале приведены на рисунке 5. Установлено, что увеличение скорости потока жидкости от 0,05 до 0,8 м/с приводит к возрастанию производительности процесса от 186 до 286 л/м2*ч, а селективность процесса при этом остается постоянной. Поэтому процесс мембранного разделения растворов целесообразно осуществлять при скоростях в межмембранном канале 0,8—1,0 м/с.

Результаты проведенных экспериментальных исследований свидетельствуют о принципиальной возможности использования мембранных методов разделения для очистки и концентрирования отработанных красильных растворов. Установлено, что основные показатели мембранного разделения — проницаемость и селективность зависят от типа и материала использованной мембраны. Исходя из технико-экономических соображений, предлагается к использованию в опытной установке ультрафильтрационных мембран марок УПМ-50М или УПМ-100. Использование этих мембран обеспечивает удовлетворительное задержание красителей при достаточно высоких показателях удельной производительности мембран.

Производительность мембраны зависит также от типа используемых красителей. Увеличение производительности мембран может быть достигнуто путем осуществления процесса разделения в проточном режиме. На основе проведенных исследований для реальных условий мембранной очистки сточных вод от красителей рекомендуются аппараты плоскорамного типа с узкими межмембранными каналами 1,5—2 мм, что обеспечивает оптимальную скорость потока в межмембранном канале.

На основе проведенных исследований предложена следующая технологическая схема мембранного разделения и повторного использования отработанных растворов красителей в соответствии с рисунком 6. Сточные воды от первой промывки преимущественно темного крашения самотеком поступают в приямок сточных вод (1) или непосредственно в приемную емкость (2). После сбора и усреднения разделяемый раствор подается на мембранную установку (3), где в процессе очистки происходит разделение общего потока на два — концентрат и пермеат (очищенная вода). В качестве разделительных модулей предлагается использование аппаратов типа фильтр-пресс марки АI-ОУС, производства Ростовского-на-Дону ПО «Продмаш» с рабочей поверхностью фильтрования 7 м2. Циркуляция раствора в замкнутом контуре мембранный аппарат — приемная емкость осуществляется с помощью вихревого насоса марки ВК-4/24 (6). Рабочее давление в мембранном аппарате составляет 0,3—0,4 МПа и контролируется с помощью манометров (9,10). Расход раствора на один аппарат составляет не менее 10 м3/ч и контролируется расходомером (8). Процесс мембранного разделения заканчивается при достижении концентрации красителя в концентрате уровня, достаточного для его использования в повторном крашении. Пермеат самотеком собирается в отдельную промежуточную емкость (4) и используется повторно для приготовления новых порций красильных растворов или направляется на дополнительную очистку методом осаждения.

Рисунок 6. Схема опытно-промышленной установки мембранного разделения: 1 — приямок сточных вод; 2 — приемная емкость; 3 — мембранные модули; 4 — промежуточная емкость; 5—7 центробежные насосы; 8 — расходомер; 9,10 — манометры.

Результаты лабораторных испытаний подвергались опытно-промышленной поверке в условиях АПТТО им. Дзержинского на установке, смонтированной согласно приведенной схеме в соответствии с рисунком 7.

Рисунок 7. Технологическая схема опытно-промышленной мембранной установки для очистки сточных вод от красителей: 1. Красильная барка. 2. Перепускной вентиль. 3. Дренажный вентиль. 4. Расходный вентиль. 5. Насос вихревой. 6.7. Регулирующие вентили. 8. Сборник отработанного красильного раствора. 9. Манометр. 10. Запорный вентиль. 11. Мембранный аппарат А1-ОУС

Мембранное разделение осуществлялось следующим образом: Отработанный красильный раствор из красильной барки 1 непосредственно после процесса крашения вихревым насосом 5 перекачивается в сборник 8 при открытых вентилях 2,6 и закрытых 3,4,7. После заполнения емкости 8 насос 5 отключается, вентиль 2 закрывается и при открытом дренажном вентиле 3 начинается промывка полотна водой. Более концентрированная часть промывной воды направляется в приемную емкость 8, а разбавленная сбрасывается в канализацию. После окончания промывки вентиль 3 закрывается и барка 1 готовится к следующему крашению. Во избежание забивания аппарата грубодисперсными примесями отработанные красильные растворы при отборе в сборник 8 пропускаются через мелкоячеистые сетки или сита. Сбор отработанного красильного раствора осуществлялся из красильной барки непосредственно после окончания процесса крашения. Отобранный красильный раствор подвергался мембранному разделению путем циркуляции красильного раствора в замкнутом контуре: сборник 8 — вихревой насос 5 — мембранный аппарат 11 — сборник 8 при открытых вентилях 4,7. При этом рабочее давление в аппарате составляет 0,2—0,35 МПа и поддерживается с помощью запорного вентиля 10. Контроль процесса разделения осуществляется манометром 9. Фильтрат из аппарата самотеком поступает в дренажную систему и отводится в канализацию. Процесс разделения осуществляется до уменьшения исходного объема раствора в 4 раза и более. После окончания процесса разделения мембранный аппарат 11 промывается технической водой в течение 3-5 мин. путем подачи воды на входной штуцер аппарата. Забор воды на промывку осуществляется из барки 1 с помощью насоса 5. Первоначальная концентрированная промывная вода направляется в сборник 8, последующие порции отводятся в канализацию.

Использованный на установке мембранный аппарат представлял собой плоскорамный фильтр-пресс, с рабочей поверхностью фильтрования 7 м2. Аппарат разработан во Всесоюзном научно-исследовательском и экспериментально-конструкторском институте продовольственного машиностроения и защищен авторским свидетельством СССР № 680220.

Рабочие технологические параметры разделения были следующие:

· рабочее давление в аппарате Р=0,04 МПа (0,4 кгс/см2);

· расход жидкости на аппарат Q=2 м3/час;

· удельная производительность мембраны G=50÷60 л/м2·час;

· температура разделяемого раствора Т=50÷550С;

· исходный объем разделяемого раствора Vисх.=1800 л;

· конечный объем раствора (концентрата) Vкон.=400—500 л.

Результаты опытных испытаний полностью подтвердили правильность выводов и заключений, сделанных на основе лабораторных исследований и оформлены в виде акта промышленных испытаний мембранной установки для очистки сточных вод красильного производства, где отмечается высокая экологическая эффективность разработки за счет прекращения сброса загрязненной высокотоксичными красильными веществами воды в канализационную сеть.

На основе результатов опытно-промышленных исследований составлены исходные данные для проектирования схемы мембранной очистки и повторного использования сточных вод красильно-отделочных производств, разработан разовый технологический регламент.

Список литературы:

1.Грушко Я.М. Вредные органические соединения в промышленных сточных водах. Справочник. 2-е изд. перераб. и доп. Л. Химия, 1982. — 216 с.

2.Дытнерский Ю.И. Баромембранные процессы. Теория и расчет. М.: Химия, 1986. — 272 с.

3.Дытнерский Ю.И. Обратный осмос и ультрафильтрация. М.: Химия, 1978. — 352 с.

4.Мустафанова Г.К. Исследование закономерностей мембранного разделения водных смесей с разработкой технологии очистки производственных сточных вод: дис. канд. техн. наук. — Шымкент, 2006. — 75—85 с.

5.Отраслевой сборник методик проведения химического анализа веществ, применяемых в легкой промышленности, содержащихся в сточных водах. М.: ЦНИИТЭИЛегпром, 1988. — С. 153—160.

6.Родионов А.И., Клушин В.Н., Торочешников B.C. Техника защиты окружающей среды. М.: Химия, 1989. — 512 с.

дипломов

Оставить комментарий