Статья опубликована в рамках: XXIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 10 июля 2013 г.)

Наука: Технические науки

Секция: Нанотехнологии и наноматериалы

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ ПРОЦЕССОВ ФОРМИРОВАНИЯ АМОРФНОГО СЛОЯ МЕТАЛЛОВ

Павленко Анатолий Михайлович

д-р техн. наук, зав. кафедрой теплогазоснабжения, вентиляции и теплоэнергетики, профессор Полтавского национального технического университета имени Юрия Кондратюка, г. Полтава

E-mail:

Усенко Богдан Олегович

аспирант кафедры теплогазоснабжения, вентиляции и теплоэнергетики, ассистент Полтавского национального технического университета имени Юрия Кондратюка, г. Полтава

E-mail: assistant_pntu@ukr.net

Кошлак Анна Владимировна

канд. техн. наук, кафедра теплогазоснабжения, вентиляции и теплоэнергетики, доцент Полтавского национального технического университета имени Юрия Кондратюка, г. Полтава

E-mail: am.pavlenko@yandex.ua

THE RESEARCH PROCESS FORMING AMORPHOUS LAYER OF METALS

Pavlenko Anatoly

doctor of Science, Head of heat and gas supply, ventilation and heat power engineering department, professor of Poltava National Technical Yuri Kondratyuk University, Poltava

Usenko Bogdan

postgraduate of heat and gas supply, ventilation and heat power engineering department, assistant of Poltava National Technical Yuri Kondratyuk University, Poltava

Koshlak Anna

candidate of Science, heat and gas supply, ventilation and heat power engineering department, associate professor of Poltava National Technical Yuri Kondratyuk University, Poltava

АННОТАЦИЯ

Разработан алгоритм решения тепловой задачи скоростного охлаждения тонкого слоя расплава. Технология формирования аморфной структуры реализуются путём быстрого теплоотвода и обеспечения высокой скорости охлаждения расплава. При этом скорость охлаждения не должна быть ниже 104…106 К/с для сплавов и 106 К/с для чистых металлов. По результатам экспериментального исследования была получена аморфная структура наплавленного металла и определены условия реализации данной технологии.

ABSTRACT

Developed an algorithm solving the problem of high-speed thermal cooling of a thin layer of melt. The technology of forming the amorphous structure realized by rapid heat transfer and provide a high cooling rate of the melt. The rate of cooling should not be below 104...106 K/s for alloys and 106 K/s for pure metals. Based on the results of experimental study was to obtain an amorphous structure of the deposited metal and the conditions for the implementation of this technology.

Ключевые слова: закалка из жидкого состояния; аморфная структура; скорость охлаждения; наплавка

Keywords: quenching from the liquid state; the amorphous structure; the cooling rate; melting

В технологии закалки из жидкого состояния слой расплавленного металла контактирует с поверхностью массивного тела (телом-холодильником) и охлаждается посредством отведения тепла в его внутренние слои. В этом случае процессы формирования первичной структуры сплавов, а так же дальнейшие твердофазные превращения сопровождаются образованием разных типов метастабильных структурных состояний (аморфной структуры), экспериментальному исследованию которых и посвящена данная работа.

Для получения аморфной структуры металла на установке УД-209 УХЛ4 были наплавлены образцы с низколегированной стали рис. 1. Наплавку образцов проводили проволокой диаметром 3 мм на постоянном токе обратной полярности при силе сварочного тока 400 А, напряжении на дуге 32…36 В, скорости подачи проволоки 160 м/час, шаге наплавки 6…8 мм и скорости наплавки 12…16 м/час [2, с. 156].

Структура наплавленного металла определяется условиями охлаждения, которые влияют на процессы затвердения металла и на диффузионные процессы. Поэтому на данной установке предусмотрена система принудительного охлаждения поверхностного слоя расплава. С целью изучения макроструктуры и микроструктуры наплавленного металла, исследования закономерностей образования структуры и зависимостей влияния структуры на свойства металла после наплавки были выполнены металлографические исследования, в результате которых установлено, что наплавленный слой имеет кристаллическую в основном ферритную структуру. Слой наплавленного металла, представленный на рис. 1 имеет столбчатое строение, так как процесс кристаллизации в наплавленном металле имеет направленность: кристаллы растут в направлении, обратному отведению тепла, вглубь жидкой ванны, и метал, приобретает столбчатую структуру. В корне наплавленного слоя, ближе к переходной зоне, дендриты разветвлены минимально. При более высоких скоростях охлаждения в наплавленном металле этих сталей кроме феррита и перлита присутствуют так же мартенсит, бейнит и остаточный аустенит. Мартенсит определяется в таких сталях как бесструктурный. Количество структурных составляющих изменяется в зависимости от температурного цикла наплавки. Так как структура исследованных образцов, представленная на рис. 1 имеет кристаллическое строение, можно сделать вывод, что без применения

Рисунок 1. Структура наплавленного металла (C%0,12; Mn%2,04; Si%0,48; Cr%0,98; Ni%0,07; S%0,015; P%0,04)

технологических приемов во время наплавки, которые направлены на увеличение скорости охлаждения расплава, с целью быстрого отвода тепла, получить аморфную структуру наплавленного металла невозможно. Известно, что при наплавке скорость охлаждения расплава напрямую зависит от погонной энергии процесса, с уменьшением погонной энергии скорость охлаждения возрастает. Значимым параметром режима наплавки, который влияет на погонную энергию, является скорость наплавки Vн. С увеличением скорости наплавки, снижается погонная энергия, что в свою очередь увеличивает скорость охлаждения процесса [2, с/ 223]. Наплавку последующих образцов проводили с увеличением скорости наплавки Vн, 16…18 м/час, остальные параметры режима оставили без изменений. Наплавку выполняли проволокой диаметром 3 мм на постоянном токе обратной полярности при силе сварочного тока 400 А, напряжении на дуге 32…36 В, скорости подачи проволоки 160 м/час, шаге наплавки 6…8 мм [2, с. 89].

После наплавки выполняли металлографические исследования, результаты которых представлены на рис. 2. Полученные результаты структуры наплавленного металла показали, что увеличение скорости наплавки привело к измельчению зерен и улучшению структуры металла.

Рисунок 2. Структура наплавленного металла (C%0,22; Mn%2,09; Si%0,28; Cr%1,57; Ni%0,12; S%0,012; P%0,029)

Для получения аморфной структуры наплавленного металла нужно применять технологические приемы, которые обеспечат быстрый отвод тепла от места наплавки, обеспечивать высокую скорость охлаждения 104…105 К/с и выше. С целью быстрого отвода тепла от места наплавки, на наплавочной установке конструктивно было выполнено приспособление для охлаждения расплава, что дало возможность добиться высокой скорости охлаждения расплава. Исходя из результатов металлографических исследований структура наплавленного металла, представленная на рис. 3 близка к аморфной структуре, на рис. 4 была получена аморфная структура наплавленного металла.

Рисунок 3. Аморфная структура наплавленного металла

Рисунок 4. Аморфная структура наплавленного металла

Аморфную структуру наплавленного металла можно достичь только при взаимодействии таких факторов, как скорость охлаждения, толщина слоя расплава и масса наплавленного металла, которые непосредственно влияют на образование аморфной структуры металла. Скорость охлаждения сплавов рассчитывали путем численного решения задачи теплообмена между тонким слоем расплава и массивной металлической пластиной с высокой теплопроводностью [4, с. 318]. В процессе охлаждения слоя расплавленного металла температура верхних слоев массива повышается и соответствует условиям теплопередачи со стороны расплава, тогда как на большом расстоянии от рабочей поверхности ее температура не изменяется [1, с. 56] (рис. 5).

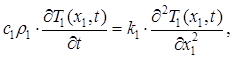

Одномерная схема отведения тепла с условием, что температура расплава изменяется в направлении перпендикулярном контактной поверхности подложки, может быть представлена уравнением теплопроводности в виде [3, с. 25]:

где: ![]() ,

, ![]() ,

, ![]() ,

, ![]() — соответственно, температура, теплоемкость, плотность и теплопроводность расплава;

— соответственно, температура, теплоемкость, плотность и теплопроводность расплава;

![]() — время.

— время.

Начальное условие

![]()

где: ![]() — температура плавления исследуемого металла;

— температура плавления исследуемого металла;

![]() — степень предыдущего перегрева расплава.

— степень предыдущего перегрева расплава.

Рисунок 5. Схема охлаждения: l — толщина слоя расплава; x1 — координата в направлении теплоотвода в границах слоя расплава (0≤ х1≤ l); х2 — координата в направлении теплоотвода в границах подложки (0≤ х2≤ ∞).

Граничные условия:

при х1=0: ![]()

при х1=l: ![]()

где: ![]() — коэффициент теплопередачи на границе расплав-массив;

— коэффициент теплопередачи на границе расплав-массив;

![]() — температура массива.

— температура массива.

Для формализации процессов отведения тепла в массив использовали общее уравнение теплопроводности для соответствующего материала, а так же условия, отражающие физические аспекты тепловой задачи:

![]()

![]()

где: ![]() ,

, ![]() ,

, ![]() — теплоемкость, плотность и теплопроводность подложки;

— теплоемкость, плотность и теплопроводность подложки;

![]() — начальная температура массива (х=0).

— начальная температура массива (х=0).

В результате решения уравнений получены графики зависимости скорости охлаждения для алюминия и никеля от толщины расплава при разных значениях коэффициента теплопередачи α (рис. 6).

Рисунок 6. Зависимости скорости охлаждения алюминия и никеля от толщины расплава при разных значениях коэффициента теплопередачи α

Как видно из графика значение скоростей охлаждения заметно прогрессируют с уменьшением толщины расплава. Другими технологическими факторами, с помощью которых можно управлять режимом скоростного охлаждения расплава, являются степень перегрева расплава и исходная температура массива. При изменении температуры подложки от –200 до 200° С наблюдается снижение скорости охлаждения, таким образом можно прийти к выводу, чем ниже температура подложки тем выше скорость охлаждения.

Теоретические расчеты даже по упрощенной математической модели дают возможность оценить скорость охлаждения расплава и вероятность получения аморфной структуры металла.

Список литературы:

1.Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник. М.: Машиностроение, 1989. — 480 с.

2.Мирошниченко И.С. Закалка из жидкого состояния. — М.: Металлургия, 1982, 168 с.

3.Ruhl R.C. Mater. Sci. Eng., 1967, 1, 313—320.

4.Predeki P., Mullendore A. W., Grant N.J. A study of the splat cooling technique. — Trans. Met. Soc. AIME, 1965, 233, 1581—1586.

дипломов

Оставить комментарий