Статья опубликована в рамках: XXII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 15 июля 2014 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

УГАР МЕТАЛЛА ПРИ НАГРЕВЕ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

Лесунов Сергей Сергеевич

студент кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Тимофеева Дарья Сергеевна

студент кафедры ЭиМ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

E -mail: dakatuli@bk.ru

Тимофеева Анна Стефановна

научный руководитель, канд. техн. наук, доцент кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Определение угара стали Ст 3сп и Ст 10 методом моделирования процесса нагрева в лабораторных условиях.

Нагрев образцов в виде куба со стороной 50мм и массой в пределах проходил по режиму, применяемому в технологической инструкции в нагревательных печах ОАО «ОЭМК» для 1 и 2 группы (рис. 1).

Таблица 2.

Режим нагрева стали 1 и 2 групп [1].

|

№ зоны |

Температура в зонах печи (ºС) |

Продолжительность нагрева (мин) |

|

1 |

950 |

45 |

|

2 |

1020 |

45 |

|

3 |

1190 |

22,5 |

|

4 |

1220 |

22,5 |

|

5 |

1170 |

22,5 |

|

6 |

1200 |

22,5 |

|

|

|

|

12 образцов предварительно зачистили, взвесили, половину покрыли защитным покрытием.

Образцы разбили по парам: с покрытием и без покрытия. После чего нагревали образцы, согласно таблице 1 в печи SNOL 7,2/1300.

Для определения угара было проведено 5 экспериментов, в каждом из которых изменялось продолжительность нагрева или температура.

Подготовка металла к покрытию и его нанесение происходили в следующем порядке:

поверхность всех образцов шлифуется до полного очищения от загрязнений;

измеряются геометрические размеры и масса;

перед нанесением покрытия образцы обезжириваются органическими летучими растворителями;

нанесение защитного покрытия на образцы путем обмазки кисточкой;

после нанесения покрытия оставляем образцы высыхать при комнатных условиях в течение 20минут;

после полного высыхания покрытия проводятся эксперименты, связанные с нагреванием образцов.

Для определения угара металла использовались следующие приборы и оборудование:

1. Печь муфельная SNOL 7,2/1300;

2. Печь муфельная SNOL 7,2/1100;

3. Металлические образцы;

4. Электронные весы;

5. Антикоррозионное покрытие;

6. Керамические тигли;

7. Термостойкие перчатки;

8. Клещи;

9. Кисть;

Для определения угара образцы предварительно взвешиваются, измеряются геометрические параметры. Находится площадь образцов.

Площадь поверхности куба:

![]() ,

,

где: S — площадь;

a — длина;

b — ширина;

h — высота;

Полная площадь поверхности круглого цилиндра:

![]()

π = 3,141592.

Дальше находится разность масс образцов до нагрева и после.

Формула для определения угара металла:

![]()

где: ![]()

![]()

![]()

Формула для определения удельного увеличения массы образцов:

![]()

где: ![]()

![]()

![]()

Результаты экспериментальных исследований

Геометрические размеры образцов представлены в таблице 2.

Таблица 2.

Геометрические размеры образцов

|

№ пробы |

размеры пробы металла, см |

S поверности |

Объем (V ) |

|||

|

h |

a |

b |

см2 |

м2 |

куб м |

|

|

1 |

49,8 |

49,85 |

50,05 |

7470,01 |

0,75 |

0,12 |

|

2 |

49,4 |

50,1 |

49,2 |

7370,34 |

0,74 |

0,12 |

|

3 |

50 |

49,9 |

49,7 |

7460,03 |

0,75 |

0,12 |

|

4 |

49,7 |

50 |

50,4 |

7525 |

0,75 |

0,13 |

|

5 |

49,5 |

49,8 |

49,8 |

7425,18 |

0,74 |

0,12 |

|

6 |

50,5 |

49,8 |

49,85 |

7514,855 |

0,75 |

0,13 |

|

7 |

49,4 |

49,5 |

49,2 |

7311,18 |

0,73 |

0,12 |

|

8 |

49,9 |

49,7 |

49,9 |

7450,07 |

0,75 |

0,12 |

|

9 |

49,7 |

49,95 |

49,8 |

7445,085 |

0,74 |

0,12 |

|

10 |

49,7 |

50,3 |

49,8 |

7479,91 |

0,75 |

0,12 |

|

11 |

50 |

49,9 |

49,9 |

7480,01 |

0,75 |

0,12 |

|

12 |

49,8 |

50 |

49 |

7380,2 |

0,74 |

0,12 |

Рост масс образцов по зонам нагрева представлен в таблице 3.

Таблица3.

Рост масс образцов по зонам нагрева

|

№ пробы |

m 1 |

вес с покрытием |

Расход покр. |

m 2 после нагрева |

Δm |

Δm ’ |

|

|

вес,г |

г |

покр. |

г/кв. м |

г |

угар,г |

угар,% |

|

|

1(1зона) |

973,5 |

976,4 |

2,9 |

3,88 |

977 |

0,6 |

0,06 |

|

2(1зона) |

956 |

956,1 |

0,1 |

0,01 |

|||

|

3(2зона) |

981,4 |

984 |

2,6 |

3,49 |

985,9 |

1,9 |

0,19 |

|

4(2зона) |

979 |

982,2 |

3,2 |

0,33 |

|||

|

5(3зона) |

969,3 |

970,8 |

1,5 |

2,02 |

974,7 |

3,9 |

0,40 |

|

6(3зона) |

987,2 |

992,6 |

5,4 |

0,55 |

|||

|

7(4зона) |

950,7 |

952,9 |

2,2 |

3,01 |

957,5 |

4,6 |

0,48 |

|

8(4зона) |

977,6 |

984,2 |

6,6 |

0,68 |

|||

|

9(5зона) |

976,8 |

979,2 |

2,4 |

3,22 |

985,2 |

6 |

0,61 |

|

10(5зона) |

983,9 |

991,8 |

7,9 |

0,80 |

|||

|

11(6зона) |

978,4 |

981,2 |

2,8 |

3,74 |

995,3 |

13,1 |

1,34 |

|

12(6зона) |

981,7 |

994,9 |

14,2 |

1,44 |

|||

Время нагрева, выдержка и температура по зонам представлена в таблице 4.

Таблица 4.

Время нагрева, выдержка и температура по зонам

|

№ пробы |

время в печи, мин |

время разогр. печи, мин |

|

|

|

время выдержки проб, мин |

темп. печи, оС |

|||

|

1 |

45 |

30 |

15 |

950 |

|

2 |

45 |

30 |

15 |

950 |

|

3 |

90 |

25 |

20 |

1020 |

|

4 |

90 |

25 |

20 |

1020 |

|

5 |

120 |

30 |

0 |

1190 |

|

6 |

120 |

30 |

0 |

1190 |

|

7 |

142 |

6 |

16 |

1220 |

|

8 |

142 |

6 |

16 |

1220 |

|

9 |

165 |

23 |

0 |

1170 |

|

10 |

165 |

23 |

0 |

1170 |

|

11 |

188 |

23 |

0 |

1200 |

|

12 |

188 |

23 |

0 |

1200 |

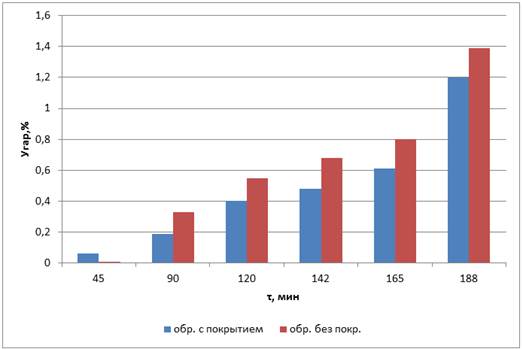

На рисунке 1 представлена зависимость роста угара от времени

Рисунок 1. Рост угара от времени

Для нагревательной печи в основном характерны температуры нагрева от 900 0С и выше. Основной угар приходится на эти температуры. По полученным результатам можно сделать выводы, что применяя покрытие, можно уменьшить угар металла в печи перед прокаткой, тем самым повысить эффективность работы печи нагрева, а также увеличится выход годного металла.

Определим экономический эффект от уменьшения угара при покрытии металла перед нагревом (табл. 3).

Для первой зоны угар металла при единовременной садке 650т составит:

0,06 -0,01=0,05 %-на такое количество % уменьшится угар в первой зоне

Это составит 650/100*0,05=0,325(т).

Для второй зоны:650/100*(0,33-0,19)=0,91(т).

Для третьей зоны:650/100*(0,55-0,40)=0,975(т)

Для четвертой зоны: 650/100*(0,68-0,48)=1,3(т)

Для пятой зоны: 650/100*(0,8-0,61)=1,235(т)

Для шестой зоны: 650/100*(1,44-1,34)=0,650 т

Итого за одну садку угар металла уменьшится на 5,395 т

При цене 14400 руб. за тонну стали экономический эффект на одну садку составит: 77688 руб. или, считая по инструкции, что длительность обработки составит 188 минут или 3,13 часа, то экономический эффект будет равен

77688/650/3,13=38руб/(т*час)

Список литературы:

1.Нагрев и гомогенизация непрерывнолитых заготовок в СПЦ-1 — Т.И.П. 03-94-2012, ОАО «ОЭМК», — 35 с.

дипломов

Оставить комментарий