Статья опубликована в рамках: XXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 16 декабря 2014 г.)

Наука: Технические науки

Секция: Материаловедение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

МЕХАНИЧЕСКИЕ СВОЙСТВА И ДЕФОРМАЦИОННОЕ ПОВЕДЕНИЕ ЦИРКОНИЕВЫХ СПЛАВОВ ZR -1NB И ZR-2,5NB В УЛЬТРАМЕЛКОЗЕРНИСТОМ СОСТОЯНИИ

Булынко Дмитрий Юрьевич

магистрант 2 курса, физико-технический факультет ТГУ, РФ, г. Томск

">

Грабовецкая Галина Петровна

научный руководитель, д-р физ.-мат. наук, в.н.с. ИФПМ СО РАН, РФ, г. Томск

Цирконий и сплавы на его основе являются весьма востребованными материалами для многих областей промышленности. Это обусловлено уникальным набором свойств, которым обладает цирконий. К ним относятся низкое сечение захвата нейтронов, хорошая биосовместимость и высокая коррозийная стойкость. Современная атомная энергетика базируется исключительно на реакторах с твэлами, оболочки которых, как и прочие крепежные, дистанционирующие, герметизирующие и т. п. детали сделаны из циркониевых сплавов [4]. Помимо этого сплавы циркония активно используются в медицине, в частности для изготовления костно-челюстных протезов [2]. Однако, сплавы циркония в обычном состоянии не отличаются высокой прочностью из-за чего их применение в качестве конструкционных материалов в атомных реакторах нового поколения и медицине ограничено.

Для металлов и сплавов весьма эффективным подходом, позволяющим повысить прочностные характеристики, является формирование в них ультрамелкозернистой (УМЗ) структуры. В настоящее время в литературе имеются данные, согласно которым формирование в циркониевых сплавах ультрамелкозернистой структуры позволяет повысить их прочностные характеристики [1].

В данной работе приведены результаты исследования механических свойств и деформационного поведения широко используемых в атомной промышленности циркониевых сплавов Zr-1Nb и Zr-2,5Nb (марки Э110 и Э125, соответственно) в УМЗ состоянии при температурно-силовых воздействиях, близких к реальным условиям эксплуатации.

Ультрамелкозернистая структура в исследуемых сплавах была получена методом всестороннего прессования со сменой оси деформации и постепенным понижением температуры прессования от 973 до 573 К. Изучение поверхностей разрушения сплавов проводилось при помощи растрового электронного микроскопа Quanta 200 3D. Испытания на растяжение образцов сплавов были проведены на модернизированной машине ПВ-3012М, оснащенной тензометрической системой измерения нагрузки, при комнатной и повышенной (400°С) температурах.

Рисунок 1. Кривые течения при растяжении сплавов Zr-1 Nb (а) и Zr-2,5Nb (б) в исходном и ультрамелкозернистом состояниях при температурах 293 К и 673 К

Типичные кривые растяжения в координатах «напряжение — деформация» для сплавов Zr-1Nb и Zr-2,5Nb в мелко- и ультрамелкозернистом состояниях при температуре 673 К представлены на рис. 1. Здесь же для сравнения приведены кривые растяжения указанных сплавов при температуре 293 К. Видно, что с повышением температуры испытания характер кривых растяжения для сплавов в мелко- и ультрамелкозернистом состояниях не изменяется. На кривых растяжения сплавов в мелкозернистом состоянии, как при комнатной, так и при повышенной температурах наблюдается длительная стадия упрочнения, за которой следуют стадии установившейся деформации и падающего напряжения. Для кривых «напряжение-деформация» сплавов в ультрамелкозернистом состоянии характерно наличие короткой стадии деформационного упрочнения, за которой следует продолжительная стадия падающего напряжения.

Таблица 1.

Механические свойства сплавов Zr-1Nb и Zr-2,5Nb в мелкозернистом (МЗ) и ультрамелкозернистом (УМЗ) состояниях при температурах 293 и 673 К

|

Материал |

s 0,2, МПа |

s В, МПа |

εВ, % |

d, % |

|

Zr-1Nb, исходный, 293 К |

298 |

459 |

17 |

33 |

|

Zr-1Nb, исходный, 673 К |

114 |

204 |

21 |

47 |

|

Zr-1Nb, УМЗ, 293 К |

651 |

700 |

1,5 |

15,2 |

|

Zr-1Nb, УМЗ, 673 К |

365 |

382 |

3,2 |

19 |

|

Zr-2,5Nb, исходный, 293 К |

374 |

437 |

12 |

24 |

|

Zr-2,5Nb, исходный, 673 К |

110 |

179 |

21 |

42 |

|

Zr-2,5Nb, УМЗ, 293 К |

545 |

591 |

1,7 |

17 |

|

Zr-2,5Nb, УМЗ, 673 К |

314 |

341 |

3,7 |

39 |

Значения прочностных и пластических характеристик сплавов Zr-1Nb и Zr-2,5Nb приведены в таблице 1. Видно, что при температуре 673 К, как и при комнатной температуре, исследуемые сплавы в ультрамелкозернистом состоянии имеют более высокие значения пределов текучести и прочности (s0,2 и sВ) по сравнению с мелкозернистыми сплавами. Следует также отметить, что прочностные характеристики ультрамелкозернистого сплава Zr-1Nb несколько превышают прочностные характеристики сплава Zr-2,5Nb, однако деформация до разрушения в сплаве Zr-2,5Nb в 2 раза больше по сравнению со сплавом Zr-1Nb и практически равна деформации до разрушения в соответствующем мелкозернистом сплаве (табл. 1). Такое соотношение прочностных и пластических характеристик сплавов Zr-1Nb и Zr-2,5Nb, связано, по-видимому, с разной дисперсностью их ультрамелкозернистой структуры. Сплав Zr-1Nb, имеющий меньший более однородную ультрамелкозернистую структуру и меньший средний размер ее элементов имеет более высокие прочностные характеристики.

Одновременно с повышением прочностных характеристик формирование ультрамелкозернистой структуры приводит к снижению пластичности с 33 % и 24 % соответственно для сплавов Zr-1Nb и Zr-2,5Nb до 17 % и 12 %. Кроме того наблюдается существенное (до 1,5—2 %) снижение значений однородной деформации, что свидетельствует о повышении склонности сплавов к локализации пластической деформации при формировании в них ультрамелкозернистого состояния.

Результаты изучения распределения деформации по длине рабочей части образцов подтверждают большую склонность к локализации деформации сплава в ультрамелкозернистом состоянии. В мелкозернистом сплаве Zr-1Nb локализация деформации на макроуровне происходит путем образования слабо выраженной шейки (рис. 2, а).

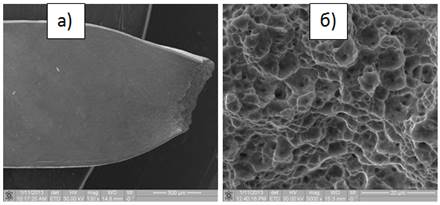

Рисунок 2. Поверхность разрушения мелкозернистого сплава Zr-1 Nb. а — боковая поверхность; б — поверхность излома

В сплаве Zr-1Nb в ультрамелкозернистом состоянии локализация деформации на макроуровне развивается в две стадии. Первоначально формируется хорошо выраженная шейка, образование которой совпадает с началом стадии падающего напряжения на кривой деформации. Затем по мере развития деформации в области шейки одна за другой появляются макрополосы локализованной пластической деформации шириной 0,2—0,3 мм под углом ~120о друг к другу (рис. 3, а). Формирование макрополос локализации пластической деформации при растяжении является типичным для материалов в ультрамелкозернистом состоянии [3; 4].

Рисунок 3. Поверхность разрушения УМЗ сплава Zr-1 Nb. а — боковая поверхность; б — поверхность излома

Разрушение сплава в мелкозернистом состоянии происходит по схеме нормального отрыва и поверхность излома практически перпендикулярна направлению приложенной нагрузки. Разрушение сплава в ультрамелкозернистом состоянии происходит путем отрыва вдоль одной из полос локализованной деформации. Исследование фрактограмм разрушения показало, что поверхность разрушения сплава в мелкозернистом и ультрамелкозернистом состояниях имеет вид чашечного излома однородна по всей площади излома (рис. 2, б и рис. 3, б). Общей характерной особенностью поверхностей разрушения сплава в мелкозернистом и ультрамелкозернистом состояниях является также наличие пор. Плотность пор на поверхности разрушения сплава увеличивается, а их размер уменьшается с уменьшением среднего размера элементов зеренно-субзеренной структуры. Качественное подобие поверхности разрушения сплава в мелкозернистом и ультрамелкозернистом состояниях свидетельствует об идентичности механизмов разрушения этих состояний.

Таким образом, проведенные исследования показывают, что формирование ультрамелкозернистой структуры в сплавах Zr-Nb приводит к существенному увеличению его значений пределов прочности (~ в 3 раза) и текучести (почти в 2 раза) при одновременном повышении склонности к локализации пластической деформации и уменьшении величины однородной деформации и деформации до разрушения.

Список литературы:

- Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы: получение, структура и свойства. М.: ИКЦ «Академкнига», 2007. — 398 с.

- Головин К.И., Бейтан А.В., Волкова В.А., Николаев А.Ю., Нурмагомедов А.Ю., Фадеев А.Ю. // Российский стоматологический журнал. — 2000. — № 3. — С. 19—23.

- Дударев Е.В., Бакач Г.П., Грабовецкая Г.П. и др. Деформационное поведение и локализация пластической деформации на мезо- и макромасштабном уровнях в субмикрокристаллическом титане // Физическая мезомеханика. — 2001. — Т. 4. — № 1. — С. 97—104.

- Займовский A.C., Никулина A.B., Решетников Н.Г. Циркониевые сплавы в ядерной энергетике. М: Энергоатомиздат, 1994, — с. 256.

- Панин В.Е., Деревягина Л.С., Валиев Р.З. Механизм локализованной деформации субмикрокристаллической меди при растяжении // Физическая мезомеханика. — 1999. — Т. 2. — № 1—2. — С. 89—95.

дипломов

Оставить комментарий