Статья опубликована в рамках: XXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 16 декабря 2014 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИНОВАЦИОННЫЕ ТЕХНОЛОГИИ СБОРКИ АГРЕГАТОВ ТРАНСПОРТНЫХ СРЕДСТВ. ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И ОБОРУДОВАНИЕ ДЛЯ РЕГУЛИРОВАНИЯ ПРЕДНАТЯГА ПОДШИПНИКОВ В РЕДУКТОРАХ ВЕДУЩИХ МОСТОВ АВТОМОБИЛЕЙ

Масленникова Галина Владимировна

студент 5 курса кафедры «Технология машиностроения» Механико-технологического факультета Московского государственного машиностроительного университета (МАМИ), РФ, г. Москва

Угрюмов Родион Львович

студент 4 курса кафедры «Технология машиностроения» Механико-технологического факультета Московского государственного машиностроительного университета (МАМИ), РФ, г. Москва

Булавин Игорь Александрович

научный руководитель, канд. техн. наук, доцент, профессор кафедры

«Технология машиностроения», механико-технологического факультета, транспортно-технологического института, Московского государственного машиностроительного университета (МАМИ), РФ, г. Москва

E-mail: Bulavin – mami @ yndex.ru

Любое устройство считается предварительно нагруженным, если отдельные звенья или узлы в конструкции постоянно нагружены внутренними силами независимо от действия внешних эксплуатационных нагрузок.

Преднатяг (предварительное осевое сжатие подшипников в процессе сборки) является основным способом повышения жесткости подшипниковых узлов, как в радиальном, так и осевом направлении.

В подшипниковых узлах ведущей шестерни (рисунок 1) и ведомого колеса редуктора заднего моста автомобиля преднатяг подшипников обеспечивает стабильность параметров зацепления конической передачи (пятно контакта и боковой зазор), от которых зависит плавность и бесшумность работы и эксплуатационная надежность ведущего моста автомобиля в целом (рисунок 2).

Рисунок 1. Подшипниковый узел ведущей шестерни РЗМ и размерная цепь до и после силового замыкания с помощью резьбового соединения (Рз — осевая сила создаваемая гайкой, Мкр — момент затяжки гайки)

Рисунок 2. Ведущие мосты транспортных средств с центральным редуктором

Точность создания преднатяга подшипников является важнейшим показателем качества сборки редукторов ведущих мостов автомобилей.

Линейная величина преднатяга равна сумме деформаций в каждом подшипнике:

![]()

Для создания этой величины при регулировке с помощью подбора требуемой толщины компенсатора А6кв процессе сборки необходимо обеспечить технологический зазор S до силового замыкания, который определяется в результате решения уравнения размерной цепи:

![]()

где: А1 — монтажная высота конического подшипника;

А2 — монтажный размер в корпусе подшипникового узла, между упорными бортами;

А3 — монтажная высота конического подшипника;

А4 — высота внутреннего кольца подшипника;

А5 — высота распорной втулки;

А6к — размер компенсатора для регулировки преднатяга;

А7 — высота внутреннего кольца подшипника

На практике, в производстве величина этого зазора обеспечивается в результате измерения требуемого компенсатора.

При сборке главных передач эта операция является одной из наиболее трудоемких и ответственных, определяющих качество сборки, трудоемкость и производительность. Погрешности при выполнении этой операции приводят к повторным разборке и сборке подсобранных редукторов и резко увеличивают общую трудоемкость сборки и снижают производительность.

Измерение требуемого размера компенсатора на преднатяг необходимо выполнять под нагрузкой, имитирующей силовое замыкание подшипникового узла после окончательной сборки.

Для контроля точности регулировки преднатяга, выбран косвенный параметр — момент трения (момент проворота вала в дуплексе сжатых осевой силой подшипников), Этот параметр является наиболее доступным в технологических процессах сборки, легко механизируется и автоматизируется на сборочных конвейерах.

Величина момента трения в редукторах различных отечественных и зарубежных автомобилей задается в пределах 1…4,5 Н∙м (0,1…0,45 кгм). При этом необходимо отметить, что какая либо взаимосвязь с конструкцией самих подшипников или конструкцией редуктора не устанавливается. Конкретные пределы в различных конструкциях — 1,5…3,5 Н∙м, 2,5…4,0 Н∙м,0,8…1,6 Н∙м, 3,0…4,0 Н∙м назначаются по аналогам или на основании некоторых опытных данных

Исследования, проведенные на кафедре «Технология машиностроения» МГМУ (МАМИ) для широкого спектра конических роликоподшипников, позволили установить взаимосвязь трех физических величин, характеризующих преднатяг подшипников в дуплексах. Исследования проводились для подшипников с углами конуса поверхности качения наружного кольца в диапазоне β=12…14˚ и 20…30˚. Результаты этих исследований показаны в виде графиков на рисунке 3

Рисунок 3. Взаимосвязь параметров преднатяга для дуплексов конических роликоподшипников (Мтр — момент трения, F 0 — осевая сила сжатия дуплексов, ![]() — суммарная осевая деформация в дуплексе подшипников)

— суммарная осевая деформация в дуплексе подшипников)

Характеристика момента трения зависит от целого ряда факторов [1, с. 22—24], в том числе от геометрии и состояния поверхностей качения подшипников, от скорости вращения при контроле момента трения, смазки и качества сборки колец подшипников с корпусом и валом.

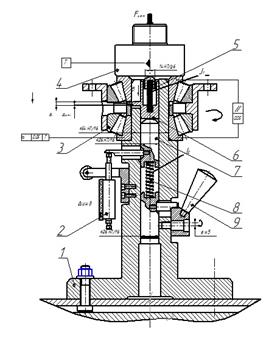

Поэтому в модернизированном технологическом процессе сборки редукторов, разработанном на кафедре «Технология машиностроения» совместно с заводами отрасли предлагается перед регулированием преднатяга подшипников проверять действительную характеристику момента трения в каждом подсобранном подшипниковом узле после запрессовки колец в корпус. Для выполнения этой операции разработана новая технологическая оснастка, показанная на рисунке 4.

Контролируемый подсобранный подшипниковый узел 3 устанавливается на фальш-оправке 2 и нагружается тарированной осевой силой, корпус подшипникового узла вращается с частотой 20—30 мин-1 с помощью специального пневмодатчика 9 от пневмотурбины 7. Момент трения контролируется с помощью манометра 5 по расходу воздуха, выходящего через форсунку радиального отверстия, перекрываемого плоской пружиной. Если момент трения превышает значения, предусмотренные техническими требованиями, то данный узел не пригоден для дальнейшей сборки.

Рисунок 4. Технологическая установка для контроля момента трения в дуплексе подшипников перед преднатяга регулированием (1 — корпус, 2 — фальш-оправка, 3 — контролируемый подшипниковый узел, 4 — ведомый диск, 5 — показывающий прибор-манометр, 6 — пиноль подвода, 7 — пневмотурбина, 8 — ведущий вал с отверстием для подвода воздуха к форсунке, 10 — поводковый палец)

На рисунке 5 показана технологическая оснастка для измерения требуемой толщины компенсаторного кольца на преднатяг подшипников, которая устанавливается на гидравлический пресс (1 кН). Подсобранный подшипниковый узел 3 устанавливаться на фальш-оправке 1 вместе с распорной втулкой. Между распорной втулкой и внутренним кольцом верхнего подшипника устанавливается измерительный элемент 6.

На подшипниковый узел с помощью нагружателя 4 прикладываться тарированная осевая сила Fизм, при этом корпус подшипникового узла необходимо провернуть на 5—7 оборотов в обе стороны. Индикатор 2 настраивается на ноль. Затем эксцентрик, с помощью рукоятки 9, поворачивается на 1800 и пружина 5 верхнего плунжера перемещает измерительный элемент 6 в зазоре между внутренним кольцом и распорной втулкой. Это перемещение фиксируется индикатором 2. Требуемая толщина компенсаторного кольца определяется по формуле: Бк=Δинд+Низм, где :Δинд — показания индикатора, Низм — толщина измерительной части.

Рисунок 5. Технологическая оснастка для измерения требуемой толщины компенсаторного кольца на преднатяг подшипников (1 — фальш-оправка, 2 — индикатор часового типа или датчик линейных перемещений, 3 — контролируемый подшипниковый узел, 4 — нагружатель пиноли пресса, 5 — пружина верхнего плунжера, 6 — измерительный элемент, 7 — плунжер нижний, 8 — пружина нижнего плунжера, 9 — рукоятка эксцентрика)

В лаборатории кафедры «Технология машиностроения» разработана и изготовлена при непосредственном участии авторов статьи технологическая установка для измерения требуемой толщины компенсаторного кольца на преднатяг подшипников в подшипниковом узле ведущей шестерни редуктора среднего моста автомобиля «Камаз-5320» (рисунок 6). Это установка имеет силовой пневмоцилиндр и образцовый манометр для контроля измерительной силы. Корпус подшипникового узла при измерении вращается от специального привода через торсионные диски, позволяющие контролировать момент трения. Требуемая толщина компенсатора определяется с помощью индикатора путём поворота рукоятки эксцентрика на 1800. Торсионное устройство предназначено для контроля момента трения в процессе нагружения подшипникового узла осевой измерительной силой.

Рисунок 6. Опытно-экспериментальная установка для измерения требуемого размера компенсатора в подшипниковом узле ведущей шестерни редуктора среднего моста автомобиля «Камаз-5320».

Рисунок 7. Технологическая установка для контроля точности измерения и подбора требуемой толщины компенсаторного кольца на преднатяг подшипников по моменту трения при нагружении осевой силой, имитирующей силу затяжки гайки. (1 — опора для установки подшипникового узла с плавающим центром, 2 — привод вращения корпуса подшипникового узла, 3 — ведущий диск торсиона, 4 — ведомый диск торсиона, 5 — поводковый подпружиненный палец, 6 — контролируемый подшипниковый узел, 7 — нагружатель с плавающим центром, 8 — сектор контроля момента трения на торсионных дисках с помощью световых импульсов, 9 — плавающий центр, 10 — компенсаторное кольцо, 11 — распорная дистанционная втулка, 12 — ведущая шестерня редуктора, 13 — фотодатчик световых импульсов, 14 — частотометр хронометр — счётчик импульсов)

После измерения толщины компенсатора на технологической установке (рисунок 6) требуемое по толщине кольцо 10 выбирается из набора

регулировочных колец, включающего 8 или 16 типо-размеров с шагом 0,05 мм.

Выбранное компенсаторное кольцо 10 устанавливается в подшипниковый узел 6, который позиционируется на специальный стенд (рисунок 7). На этом стенде на подшипниковый узел 6 прикладывается осевая нагрузка, имитирующая силу затяжки гайки, корпусу придается вращение 20—30 мин-1, через торсионный привод 3 и 4. После поворота корпуса на 5—7 оборотов выполняется контроль момента трения с помощью сектора контроля 8, в котором иметься круговой паз на ведущем диске и отверстия на ведомом. При прохождении этого сектора через фотодатчик световых импульсов 13 выполняется контроль количества сигналов частотометром — хронометром 14. Полученное значение должно совпадать с величиной момента трения зафиксированного при измерении характеристики с помощью технологической оснастки на рисунке 4 и на рисунке 6 при измерении требуемой толщины компенсаторного кольца 10. Если момент трения не совпадает со значениями, полученными на предыдущих операциях, то данный подшипниковый узел для дальнейшей сборки не допускается и отправляется на разборку и повторную сборку.

Таким образом предлагаемая технология регулировки и сборки подшипниковых узлов редукторов ведущих мостов предусматривает 100 % контроль момента трения при регулировке преднатяга на всех стадиях сборки и тем самым исключает повторную разборку и сборку всего редуктора в целом. Данная технология позволяет существенно повысить точность регулирования главного параметра преднатяга — силы осевого сжатия, которая и влияет непосредственно на долговечность и эксплуатационную надёжность редукторов ведущий мостов автомобилей в целом.

Список литературы:

1.Булавин И.А., Груздев А.Ю. Взаимосвязь параметров преднатяга конических роликоподшипников. Автомобильная промышленность. — 2001 г. — № 6, — с. 22—24.

дипломов

Оставить комментарий