Статья опубликована в рамках: XXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 16 декабря 2014 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ СОДЕРЖАНИЯ БЕНТОНИТА НА КОМКУЕМОСТЬ И ПРОЧНОСТЬ НЕОФЛЮСОВАННЫХ ОКАТЫШЕЙ

Черных Светлана Геннадьевна

Е-mail : valkiriasv@mail.ru

Елина Анастасия Сергеевна

Е-mail : nastikelina@mail.ru

Груздов Виталий Сергеевич

Е-mail : Vit48467512@mail.ru

Пивикова Маргарита Сергеевна

Е-mail :

студенты 4 курса, факультета ММТ СТИ (филиал) НИТУ МИСиС, РФ, г. Старый Оскол

Тимофеева Анна Стефановна

научный руководитель, канд. техн. наук, доцент кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

" target="_blank">

Одним из главных производств России является металлургия. Основным критерием для получения стали высокого качества необходимо высококачественное сырье. К таковым относятся металлизованные окатыши. Основными составляющими этого продукта являются железосодержащий компонент, связующее вещество и флюсоупрочняющая добавка. Металлургические свойства окатышей определяются химическим составом и технологическими параметрами ведения процесса производства по всем переделам [1]. Можно отметить, что одну из главных ролей в получении качественных окатышей играет связующая добавка. В частности используется бентонитовая глина. Предварительно эта составляющая дробится и измельчается для дальнейшего добавления в железорудный концентрат [2].

И здесь появляется вопрос: какое количество бентонита необходимо для лучшей комкуемости шихты? Ухудшится или улучшится качество окомкования при большем количестве добавляемого бентонита? Для получения ответа на эти вопросы проведем эксперимент с двумя различными процентными содержаниями бентонита в шихте. Для этого был использован рядовой концентрат и индийский бентонит с ОАО «ЛГОК».

Таблица 1.

Химический состав используемого бентонита

|

Марка бентонита |

Химический состав, % |

|||||||||

|

Feобщ |

SiO2 |

Al2O3 |

CaO |

MgO |

S |

Р |

Kа2О |

Na2О |

ппп |

|

|

Индийский |

11,0 |

51,92 |

16,93 |

2,91 |

3,18 |

0,27 |

0,014 |

0,89 |

1,81 |

10,34 |

Предварительного измельчения бентонита не требовалось ,так как он был измельчен на комбинате.

1. Отбор проб.

1.1.Масса требуемого количества бентонита бралась в зависимости от заданного нами процентного содержания бентонита в шихте. Первый образец состоял из 99,3 % железорудного концентрата(рядового качества) и 0,7 % бентонита. Во втором образце было увеличено процентное содержание бентонита до 0,8 % бентонита и 99,2 % концентрата соответственно.

1.2.После отбора образцы тщательно смешивались с концентратом и помещались на окомковывающее устройство.

2. Оборудование.

Для проведения данных опытов использовалось следующее оборудование:

· ёмкости для перемешивания шихты;

· чашки для сушки окатышей;

· лабораторный чашевый окомкователь;

· печь для сушки окатышей;

· лабораторные установки для проверки на прочность;

· весы с точностью до 0,01;

· сито для материала крупностью 5 мм.

· устройство для определения влажности.

3. Методика проведения опытов.

3.1. Для проведения данных опытов было отобрано 2 пробы:

1. опыт. Рядовой концентрат с влажностью 9,8 % (99,3 % от общего объема), Бентонит влажностью 7,5 % (0,7 % от общего объема).

2. опыт. Рядовой концентрат с влажностью 9,8 % (99,2 % от общего объема), Бентонит влажностью 7,5 % (0,8 % от общего объема).

Влажность была определена с помощью специального устройства — влагометра «Элвис» (рис. 1).Данный прибор рассчитан специально для сыпучих веществ.

Рисунок 1 Прибор для определения влажности сыпучих материалов «Элвис»

3.2.Смесь концентрата и бентонита помещалась на лабораторный чашевый окомкователь на 6 мин. После чего образцы помещались на сито с ячейками 5 мм для гранулометрического состава окатышей.

Рисунок 2. Лабораторный чашевый окомкователь

3.3.Образцы крупнее 5 мм взвешиваются на весах и фиксируются в результатах (таблица 1 и 2).

3.4.Результатами являются массы окатышей больше 5 мм в каждой порции.

Полученные окатыши проверялись на прочность на удар путем сбрасывания окатышей с высоты 50 см на резиновую пластину до полного разрушения образца и на сжатие, благодаря специальной установке (рис. 3). Полученные результаты были записаны в таблицы 2 и 3.

Рисунок 3. Установка для определения прочности на сжатие

Таблица 2.

Результаты проверки прочности на удар сырых окатышей

|

Диаметр d ,мм |

Процентное содержание бентонита в шихте, % |

Масса,г |

Прочность на удар, кол- во падений |

|

5 |

0,7 |

0,3 |

1 |

|

5 |

0,7 |

0,4 |

1 |

|

5 |

0,7 |

0,2 |

1 |

|

5 |

0,8 |

0,2 |

1 |

|

5 |

0,8 |

0,2 |

1 |

|

5 |

0,8 |

0,3 |

1 |

Таблица 3.

Результаты проверки прочности на сжатие сырых окатышей

|

Диаметр d ,мм |

Процентное содержание бентонита в шихте, % |

Масса,г |

Прочность на сжатие, г/окатыш |

|

5 |

0,7 |

0,4 |

83 |

|

5 |

0,7 |

0,4 |

92 |

|

5 |

0,7 |

0,4 |

127 |

|

5 |

0,8 |

0,2 |

70 |

|

5 |

0,8 |

0,1 |

56 |

|

5 |

0,8 |

0,3 |

90 |

Масса сырых окатышей с d>5мм в первом опыте равна 21,7 г, во втором опыте составляет 18,2 г.

После данных проверок на прочность, образцы помещались в печь для дальнейшей сушки при 100 ⁰С. Высушенные образцы также проверялись на прочность на удар и сжатие (таблицы 4 и 5).

Таблица 4.

Результаты проверки прочности на удар сухих окатышей

|

Диаметр d ,мм |

Процентное содержание бентонита в шихте, % |

Масса,г |

Прочность на удар, кол- во падений |

|

5 |

0,7 |

0,2 |

1 |

|

5 |

0,7 |

0,1 |

1 |

|

5 |

0,7 |

0,2 |

1 |

|

5 |

0,8 |

0,1 |

1 |

|

5 |

0,8 |

0,3 |

2 |

|

5 |

0,8 |

0,1 |

1 |

Таблица 5.

Результаты проверки прочности на сжатие сухих окатышей

|

Диаметр d ,мм |

Процентное содержание бентонита в шихте, % |

Масса,г |

Прочность на сжатие, г/окатыш |

|

5 |

0,7 |

0,4 |

31 |

|

5 |

0,7 |

0,3 |

25 |

|

5 |

0,7 |

0,2 |

20 |

|

5 |

0,8 |

0,3 |

40 |

|

5 |

0,8 |

0,1 |

28 |

|

5 |

0,8 |

0,1 |

35 |

Проведем сравнительный анализ с помощью диаграмм.

Рисунок 4 Сравнительная диаграмма

По результатам опытов видно, что при добавлении 0,7 % бентонита от общей массы получается больше окатышей, чем при 0,8% бентонита в смеси.

Результаты проверок на прочность можно представить в виде графиков.

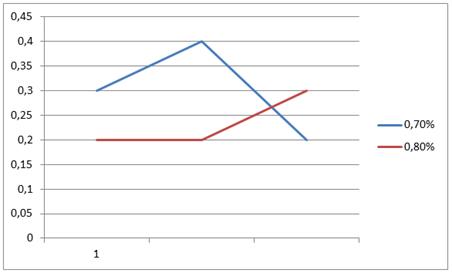

График 1. Проверка прочности на удар (сырые окатыши)

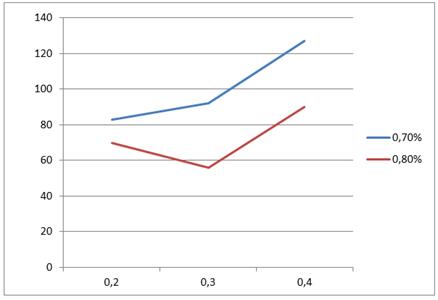

График 2. Проверка прочности на сжатие (сырые окатыши)

График 3. Проверка прочности на удар (высушенные окатыши)

График 4. Проверка прочности на сжатие (высушенные окатыши)

На основании результатов на прочность, было замечено ухудшение прочностных свойств окатышей при процентном содержании бентонита 0,7 %. При этом количество полученных окатышей при данном процентном содержании больше, нежели чем у 0,8 % бентонита в шихте. Данный факт обуславливается тем, что при меньшем количестве материала, но при одинаковой влажности количество влаги в образцах 1 опыта (0,7 %) значительно выше и после сушки некоторая часть влаги могла остаться в окатышах и тем самым ухудшать его прочностные свойства.

Список литературы

1.Берман Ю. Основные закономерности производства окатышей. Челябинск. Металлургия. 1991.

2.Маерчак Ш. Производство окатышей. М.. Металлургия 1985.

дипломов

Оставить комментарий