Статья опубликована в рамках: XLIII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 25 марта 2015 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

РАЗРАБОТКА ЭНЕРГО- И РЕСУРСОСБЕРЕГАЮЩЕЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КОРМОВ И КОРМОВЫХ ДОБАВОК С ПРИМЕНЕНИЕМ КРИОГЕННЫХ ВОЗДЕЙСТВИЙ И ПРЕСС-ЭКСТРУДЕРА С ИЗМЕНЕННОЙ КОНСТРУКЦИЕЙ РАБОЧЕГО ОРГАНА

Тимофеева Дарья Владимировна

аспирант Оренбургского государственного университета, РФ, г. Оренбург

E -mail: DashyliaTimofeeva@gmail.com

Кишкилев Сергей Владимирович

аспирант Оренбургского государственного университета, РФ, г. Оренбург

Антимонов Станислав Владиславович

канд. техн. наук, доцент кафедры машин и аппаратов химических и пищевых производств Оренбургского государственного университета, РФ, г. Оренбург

E -mail: post@mail.ru

Мартынов Николай Николаевич

студент Оренбургского государственного университета, РФ, г. Оренбург

DEVELOPMENT OF THE ENERGY- AND RESOURSE-LINES FOR PRODUCTION OF FEED AND FEED ADDITIVES WITH CRYOGENIC IMPACTS AND EXTRUDER-STRUCTURAL WORKING BODIES

Daria Timofeeva

graduate student of Orenburg State University, Russia, Orenburg

Sergey Kishkilev

graduate student of Orenburg State University, Russia, Orenburg

Stanislaus Antimonov

Ph.D., assistant professor of machines and devices, chemical and food industries Orenburg State University, Russia, Orenburg

Nicholas Martynov

Student Orenburg State University, Russia, Orenburg

АННОТАЦИЯ

Цель данного исследования: разработка энерго- и ресурсосберегающей линии производства кормов и кормовых добавок.

Поставленная задача достигается за счет криогенного воздействия на перерабатываемый материал, а так же за счет включения в линию экструдера с измененной конструкцией рабочего органа.

Результаты экспериментальных исследований показали, что использование в линии для производства кормов и кормовых добавок экструдера с измененной конструкцией шнека, а так же применение криогенных воздействий на перерабатываемое сырье значительно снижает энерго и ресурсозатраты и увеличивает производительность линии и качество получаемой продукции.

ABSTRACT

The purpose of this study: the development of energy- and resource-saving production line feed and feed additives.

The task is achieved through cryogenic effects on the material being processed, as well as to include in-line extruder with a modified design of the working body.

The results of experimental studies have shown that the use of the line for the production of feed and feed additives extruder screw design changes, as well as the use of cryogenic effects on the feedstock significantly reduces energy and resource consumption and increases the capacity of the line and the quality of the products.

Ключевые слова: энерго- и ресурсосбережения; дробилка; линия; пресс-экструдер; криогенное воздействие.

Keywords: saving energy and resources; crusher; line; extruder; cryogenic impact.

В настоящее время большое внимание уделяется проблеме снижения энергоемкости производства и повышения качества получаемой продукции, и, как следствие, приводящей к повышению экономической эффективности.

При производстве кормов и кормовых добавок, все активнее применяются экструзионные технологии, включающие: измельчение, смешивание и прессование. Однако в данной технологии подразумевают значительные сырьевые и энергетические затраты. Рациональная технология переработки зернового сырья должна обеспечивать сохранность полезных свойств сырья на каждом этапе его переработки в частности на этапах его измельчения и экструдирования [1].

В ряде работ имеются сведения о применение криогенных технологий для снижения энергетических связей внутри перерабатываемого сырья (предварительного частичного разрушения перерабатываемого сырья за счет расширения присутствующего в нем свободной влаги при ее переходе из жидкого состояния в твердое). В частности А.И. Наумов, Егоров Г.А, Е.Д. Казаков, В.Л. Кретович исследовали, как влияет температура, а также совместно температура и влажность, и механические характеристики пшеницы сорта Цезиум 31 из Алтайского края. Мучнистую и стекловидную фракции зерна подвергали воздействию отрицательных и положительных температур, а затем измельчению. Было установлено, что низкие температуры действуют не только на оболочки, но и на весь объем зерна. Если температура зерна отрицательна (ниже -10 и ниже), то свободная и связанная влага, всегда находящаяся в порах, капиллярах и межклеточных пространствах зерна, превращаясь в лед и расширяясь, расшатывает структуру зерна и ослабляет связи между его составными частями. В результате этого сопротивляемость зерна измельчению снижается. Кроме того, снижение температуры приводит к уменьшению кинетической энергии поступательного движения молекул вещества, снижает их скорость и длину свободного пробега, зерно становится менее вязким и пластичным, увеличивается его хрупкость [1].

В связи с вышесказанным имеется возможность создания фундаментальных основ криоэксрузионых технологий переработки растительного сырья с целью превращения его в пищевой или кормовой продукт. Аналогов предлагаемой технологии в данное время не имеется ни в России, ни за рубежом.

Криогенная обработка зернового сырья позволяет в большей степени сохранить биологические ценные вещества сырья (лигнин, целлюлоза и т. д.) и предотвратить образование нежелательных веществ (метиланоидинов и т. д.), характерных для общепринятых экструдированных технологий. Предыдущими исследованиями [2] разработаны различные технологии экструзионной переработки зернового сырья, однако, применение криогенных воздействий в технологии переработки зернового сырья изучено не было.

Одним из эффективных способов обработки зернового сырья является его экструзионная обработка. Проблеме экструзионной обработки зернового сырья посвящены труды Короткова В.Г., Антимонова С.В., Попова В.П., Голова О.П., Крылова Р.Г. и т. д. [1].

Шнековые пресс-экструдеры, применяемые в настоящее время при экструдировании белково-крахмало-клетчаткосодержащего сырья, имеют большие энергозатраты на производство единицы продукции (100—300 кВт∙ч/т). В настоящее время в одношнековых экструдерах применяются в основном шнеки с нарезкой по всей длине и с постоянным шагом, равным наружному диаметру шнека. Недостатком в данном случае является невозможность регулирования угла наклона витков шнека по отношению к осевой линии в зоне загрузки, а следовательно, отсутствие возможности регулирования скорости подачи материала в зону сжатия в зависимости от вида перерабатываемого материала, что приводит к недостаточному или наоборот избыточному уплотнению материала в зоне загрузки и как следствие, снижению производительности экструдера и качеству получаемой продукции. Поэтому разработка эффективной энерго- и ресурсосберегающей конструкции для производства экструдированных продуктов является перспективным направлением. На основе проведенных исследований [3] предлагается разработка конструкции одношнекового пресс-экструдера, обеспечивающая возможность регулирования скорости подачи материала в зону сжатия, за счет регулирования угла наклона витков шнека.

В связи с этим представляется актуальным проведение исследований по разработке технологии переработки зернового сырья с применением как экструзионных так и криогенных технологий.

Объектом исследования является сырье растительного происхождения.

Цель работы: разработка энерго- и ресурсосберегающей линии производства кормов и кормовых добавок с применением криогенных воздействий на отходы агропромышленного комплекса, а так же за счет включения в линию пресс-экструдера с измененной конструкцией шнека.

Научная новизна заключается в разработке линии для получения качественных кормов и кормовых добавок за счет повышения их однородности и предотвращения разрушения целлюлозо- и лигниносодержащего сырья, а также в снижении удельных затрат энергии в процессе их производства на основе криовоздействий на перерабатываемый материал, и за счет применения экструдера с измененной конструкцией шнека. Актуальным вопросом для потребителя является экономическая эффективность от внедряемой технологии.

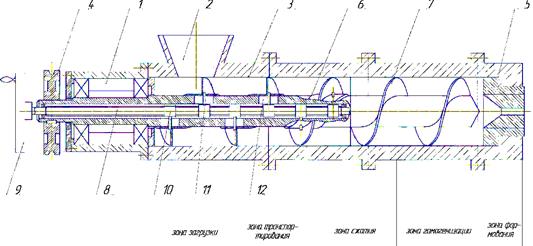

Проведенные исследования показали [3], что для решения поставленной задачи необходимо изменить конструкцию рабочего органа одношнекового пресс-экструдера. Конструкция пресс-экструдера была изменена следующим образом: витки в зоне загрузки и транспортирования были выполнены с возможностью осевого перемещения, посредством вращения резьбового вала приводного механизма, расположенного в теле шнека, на котором расположены втулки с установленными пальцами, соединенными с витками шнека и совершающими движение по направляющим, выполненным также в теле шнека.

![]()

Рисунок 1. Конструкция одношнекового пресс-эктрудера

Экструдер содержит, подшипниковый узел 1 (рисунок 4), загрузочную воронку 2, разъемные корпуса шнековой камеры 3, привод 4, формующую головку 5, шнек 6 с витками 7, выполненными с возможностью осевого перемещения в зонах загрузки и транспортирования, посредством вращения резьбового вала 8 приводного механизма 9, расположенного в теле шнека 6. На резьбовом валу 8 расположены втулки 10 с установленными пальцами 11. Пальцы 11 совершают движение по направляющим 12, выполненным в теле шнека 6 и соединены с витками шнека 7.

При изменении плотности поступающего на переработку материала возникает необходимость в изменении скорости подачи материала в зону сжатия. Данная скорость регулируется при помощи изменения угла наклона витков 7 шнека 6. При изменении угла наклона витков изменяется соотношение тангенциальной (обеспечивающей вращение и перемешивание материала) и аксиальной (обеспечивающей продвижение материала вдоль оси шнека) составляющих силы воздействия шнека на перерабатываемый материал. При изменении данного соотношения, изменяется скорость перемещения материала в зоне загрузки и транспортирования, и, как следствие скорость подачи его в зону сжатия. Таким образом, появляется возможность регулирования скорости подачи материала в зону сжатия, и, как следствие регулирование давления материала на выходе из зоны сжатия, в зоне гомогенизации и формования, что обеспечивает повышение производительности экструдера и получение высококачественной продукции.

Линия производства экструдированных комбикормов представлена на рисунке 2.

Рисунок 2. Линия производства экструдированных комбикормов. 1 — емкости для хранения исходных сыпучих компонентов, 2 — дозаторы, 3 — трубопровод, 4 — установка шоковой заморозки, 5 — молотковая дробилка, 6 — роторная дробилка, 8 — форсунки, 9 — ленточный транспортер, 10 — смеситель, 11 — экструдер, 12 — ленточная сушилка, 13 — трубопровод

Результаты экспериментальных исследований процесса измельчения подсолнечной лузги влажностью 15 % при сравнении производительности и энергоемкости при разных температурных режимах (при температуре 20 °С и — 120 °С) для разных конструкций измельчителей [2] показали, что наибольшее снижение удельной энергоемкости при охлаждении продукта до температуры — 120 °С, а производительность повышается с 99 до 145 кг/ч.

По результатам исследования [4] пресс-экструдера с измененной конструкцией шнека сделан вывод, что при изменении отношения шага винтовой лопасти шнека к ее наружному диаметру (Ld), прочность экструдируемого материала изменяется. В результате можно получить на выходе из эктрудера материал, обладающий сравнительно низкой прочностью до 7,6 кПа. За счет снижения прочности в зонах сжатия, гомогенизации и формования снижаются энергозатраты на проведение процесса экструдирования и повышается качество готовых изделий.

Таким образом, предлагаемые изменения конструкции рабочего органа пресс-экструдера позволяют:

· оптимизировать процесс экструдирования различного сырья за счет регулируемого поддержания давления в зоне сжатия;

· повысить производительность экструдера;

· получать экструдаты высокого качества.

В связи с вышесказанным следует сделать вывод, использование в линии для производства кормов и кормовых добавок экструдера с измененной конструкцией шнека, подбор оптимального устройства для измельчения замороженного сырья, а так же применение криогенных воздействий на перерабатываемое сырье значительно снижает энерго- и ресурсозатраты, а так же увеличивает производительность линии и качество получаемой продукции.

Как показал расчет экономической эффективности при применении шоковой заморозки сырья и экструдера с измененной конструкцией шнека в предложенной линии производства кормов и кормовых добавок при приобретении оборудования в лизинг — срок окупаемости составит 2 года ежемесячный платеж 5035,76 USD, доход за 36 месяцев 0,9 млн. USD по состоянию цен на январь 2015 г. Рентабельность от внедрения новой технологии составит 44 %.

Список литературы:

1.Коротков В.Г., Кишкилев С.В., Антимонов С.В., Попов В.П. Измельчение и охлаждение сырья при получении экструдированных кормов и добавок / Коротков В.Г., Кишкилев С.В., Антимонов С.В., Попов В.П. // Хранение и переработка сельхоз сырья. — 2013. — № 3. — С. 17—20.

2.Кишкилев С.В., Попов В.П., Коротков В.Г., Антимонов С.В. Разработка технологии экструдированных кормов на основе отходов пищевой промышленности с охлаждением двухкратно измельчаемого сырья [Электронный ресурс] / Кишкилев С.В., Попов В.П., Коротков В.Г., Антимонов С.В. // Университетский комплекс как региональный центр образования, науки и культуры: материалы Всерос. науч.-метод. конф., 29—31 янв. 2014 г., Оренбург / М-во образования и науки Рос. Федерации, Федер. гос. бюджет. образоват. учреждение высш. проф. образования «Оренбург. гос. ун- т». Оренбург: ООО ИПК «Университет», 2014. — С. 978—981.

3.Тимофеева Д.В. Разработка конструкции шнека типового пресс-экструдера / Д.В. Тимофеева, В.П. Попов. С.В. Антимонов, А.Г. Зинюхина // Вестник Оренбургского государственного университета. — 2014. — № 9. — С. 220—225. — ISBN 1814-6457.

4.Тимофеева Д.В. Оптимизация изменения агрегатного состояния сырья в процессе экструзии / Д.В. Тимофеева, А.Г. Зинюхина, В.П. Попов, В.Г. Коротков, С.В. Антимонов // Вестник Оренбургского государственного университета. — 2013. — № 3. — С. 225—229. — ISBN 1814-6457.

дипломов

Оставить комментарий