Статья опубликована в рамках: LIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 января 2016 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИМИТАЦИОННОЕ МОДЕЛИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ С ПРИМЕНЕНИЕМ ПРОГРАММНОГО ПРОДУКТА TECNOMATIX PLANT SIMULATION

Ильин Роман Андреевич

магистрант Арзамасского политехнического института (филиала)

Нижегородского государственного технического университета,

РФ, г. Арзамас

E-mail:

Бусаров Евгений Игоревич

магистрант Арзамасского политехнического института (филиала)

Нижегородского государственного технического университета,

РФ, г. Арзамас

E-mail: ew.busaroff@yandex.ru

Шурыгин Алексей Юрьевич

канд. техн. наук, доц. Арзамасского политехнического института (филиал)

Нижегородского государственного технического университета,

РФ, г. Арзамас

E-mail:

IMITATING MODELLING OF THE PRODUCTION SYSTEM WITH APPLICATION OF PROGRAM PRODUKTATECNOMATIX OF PLANT SIMULATION

Ilyin Roman

master student of of API (branch of) NSTU,

Russia, Arzamas

Eugene Busarov

master student of of API (branch of) NSTU,

Russia, Arzamas

Alexey Shurigin

candidate of Technical Sciences,

Associate Professor of API (branch of) NSTU, Russia, Arzamas

АННОТАЦИЯ

Представлены результаты имитационного моделирования производственной системы на примере загрузки участка, состоящего из четырех обрабатывающих центров, партиями деталей четырнадцати наименований. Определена продолжительность цикла обработки всех партий деталей, выполнен анализ загрузки оборудования участка, выявлен резерв для уменьшения продолжительности цикла обработки.

ABSTRACT

Results of imitating modeling of a production system on the example of loading of the site consisting of four processing centers, kits of parts of fourteen names are presented. Duration of an operation cycle of all kits of parts is determined, the analysis of loading of the equipment of a site is made, the reserve for reduction of duration of an operation cycle is revealed.

Ключевые слова: имитационная модель, производственная система, партия деталей, загрузка оборудования, последовательность запуска.

Keywords: simulation model, production system, kit of parts, loading of the equipment, sequence of start.

В настоящее время задача повышения эффективности работы производственных систем машиностроительного производства путем применения САПР как при их проектировании, так и при анализе динамики функционирования и оптимизации их работы является актуальной [1, с. 132]. Подобный подход обеспечивает сокращение времени проектирования, сроков запуска в производство новых изделий, позволяет выявить проблемные участки при работе производственных систем, оперативно внести изменения и спрогнозировать их последствия, а также оптимизировать работу производственных систем с использованием современных методов.

Tecnomatix Plant Simulation является инструментом имитационного моделирования широкого класса систем и процессов. Он разработан в Германии как инженерный инструмент для применения в производстве. В качестве основы использован объектно-ориентированный принцип построения модели, благодаря чему существенно облегчается создание модели, её изменение, анализ и оптимизация.

Исходными данными для построения имитационной модели работы производственного участка, являлись: маршрут обработки деталей на станках, штучное время обработки для каждой детали, время наладки обрабатывающих центров на обработку каждой партии деталей, а также объём партий деталей (таблица 1).

Таблица 1.

Исходные данные для построения имитационной модели

|

Наименование детали |

Маршрут обработки |

tшт, мин |

Tпз, на партию,час |

Партия запуска, шт |

|

|

Номер операции |

Наименов. оборудования |

||||

|

Вал 15 |

Опер 005 |

FTC 10 |

12 |

1,34 |

50 |

|

Опер 010 |

FTC 10 |

9,5 |

1,96 |

50 |

|

|

Опер 015 |

FTC 10 |

9,5 |

1,39 |

50 |

|

|

Опер 020 |

FTC 10 |

6 |

1,9 |

50 |

|

|

Колесо 000 |

Опер 005 |

FTC 10 |

5 |

0,9 |

100 |

|

Опер 010 |

FTC 10 |

8 |

1,1 |

100 |

|

|

Опер 015 |

FTC 10 |

5,5 |

0,8 |

100 |

|

|

Опер 020 |

ТФЦ 150 |

9 |

1,6 |

100 |

|

|

Опер 025 |

ТФЦ 150 |

6,5 |

1,6 |

100 |

|

|

Колесо 001 |

Опер 005 |

FTC 10 |

6 |

0,9 |

100 |

|

Опер 010 |

FTC 10 |

12 |

1,1 |

100 |

|

|

Опер 015 |

FTC 10 |

9 |

3,2 |

100 |

|

|

Опер 020 |

FTC 10 |

3 |

1,7 |

100 |

|

|

Опер 025 |

FTC 10 |

7 |

2,46 |

100 |

|

|

Колесо 016 |

Опер 005 |

ТФЦ 150 |

2,5 |

0,8 |

50 |

|

Опер 010 |

ТФЦ 150 |

11 |

2,2 |

50 |

|

|

Опер 015 |

ТФЦ 150 |

4 |

1,3 |

50 |

|

|

Колесо 017 |

Опер 005 |

FTC 10 |

3 |

0,9 |

100 |

|

Опер 010 |

FTC 10 |

4,5 |

1,1 |

100 |

|

|

Опер 015 |

FTC 10 |

5,5 |

1,3 |

100 |

|

|

Колесо 018 |

Опер 005 |

ТФЦ 150 |

8 |

0,9 |

100 |

|

Опер 010 |

ТФЦ 150 |

9 |

1,1 |

100 |

|

|

Колесо 020 |

Опер 005 |

ТФЦ 150 |

8 |

0,8 |

50 |

|

Опер 010 |

ТФЦ 150 |

8 |

0,8 |

50 |

|

|

Колесо 023 |

Опер 005 |

FTC 10 |

2 |

1,53 |

50 |

|

Опер 010 |

FTC 10 |

3 |

1,8 |

50 |

|

|

Опер 015 |

FTC 10 |

4 |

1,86 |

50 |

|

|

Червяк 000 |

Опер 005 |

ТФЦ 150 |

2 |

2,09 |

50 |

|

Опер 010 |

ТФЦ 150 |

10 |

7,09 |

50 |

|

|

Опер 015 |

ТФЦ 150 |

12 |

9,17 |

50 |

|

|

Ось 151 |

Опер 005 |

FTC 10 |

8 |

1,64 |

150 |

|

Опер 010 |

FTC 10 |

12 |

1,64 |

150 |

|

|

Опер 015 |

FTC 10 |

12 |

1,64 |

150 |

|

|

Шестерня 152 |

Опер 005 |

ТФЦ 150 |

10 |

1,84 |

150 |

|

Опер 010 |

ТФЦ 150 |

12 |

2,35 |

150 |

|

|

Опер 015 |

ТФЦ 150 |

15 |

2,2 |

150 |

|

|

Ось 161 |

Опер 005 |

FTC 10 |

6 |

1,64 |

150 |

|

Опер 010 |

FTC 10 |

15 |

1,64 |

150 |

|

|

Опер 015 |

FTC 10 |

11 |

1,64 |

150 |

|

|

Шестерня 162 |

Опер 005 |

FTC 10 |

13,8 |

3,06 |

150 |

|

Опер 010 |

FTC 10 |

11 |

2,95 |

150 |

|

|

Опер 015 |

FTC 10 |

6 |

2,84 |

150 |

|

|

Шестерня 192 |

Опер 005 |

FTC 10 |

12 |

2,83 |

150 |

|

Опер 010 |

FTC 10 |

15 |

4,28 |

150 |

|

|

Опер 015 |

FTC 10 |

10,2 |

2,74 |

150 |

|

Имитационная модель производственной системы (рисунок 1) состоит из двух источников заготовок Source и Source1, четырех единиц обрабатывающего оборудования FTC10_1, FTC10_2, FTC10_3, TFC150, четырех накопителей и стока, то есть выходом с участка (объект Drain). В источнике Source находятся детали, обрабатывающиеся на трёх станках FTC10, а в источнике Source1 находятся детали, обрабатывающиеся на станке TFC150. За каждым из станков закреплен свой накопитель (Buffer, Buffer1, Buffer2 и Buffer3), на которых пришедшие на обработку заготовки ожидают своей очереди на обработку.

Рисунок 1. Имитационная модель производственной системы

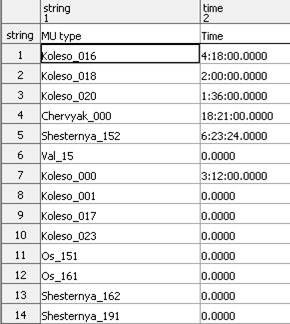

Последовательность запуска заготовок на обработку задается таблицами Sequence_FTC10 (рисунок 2) и Sequence_TFC150 (рисунок 3). В эти таблицы занесены детали, обрабатываемые на станках FTC10 и TFC150 соответственно.

Рисунок 2. Таблица последовательности запуска заготовок, обрабатываемых на станках модели FTC10 иTFC150

Рисунок 3. Таблица последовательности запуска заготовок, обрабатываемых на станке модели TFC150

а) б)

Рисунок 4. Таблицы, содержащие времена обработки (а) и наладки (б), для станка FTC10

Времена обработки и наладки станков для станка FTC10 задаются таблицами Proctime_FTC10 (рисунок 4,а) и Setupetime_FTC10 (рисунок 4,б). Времена обработки и наладки заготовок для станка TFC150 задаются таблицами Proctime_TFC150 (рисунок 5,а) и Setupetime_TFC150 (рисунок 5,б). Так как, согласно имитационной модели (рисунок 1) заготовки, обрабатываемые на станках FTC10, проходят через обрабатывающий центрTFC150, но при этом на нем не обрабатываются, время их обработки и наладки в таблицах Proctime_TFC150 и Setupetime _TFC150 равно нулю.

а) б)

Рисунок 5. Таблицы, содержащие время обработки (а) и наладки (б), для станка TFC150

По результатам имитационного моделирования время, которое требуется для обработки всех партий заготовок, составило 13 дней и 4 часа.

Из анализа диаграммы работы оборудования (рисунок 6) можно сделать вывод, что участки ожидания и блокировки достаточно велики, что ведет к увеличению времени простоя станков. Средний коэффициент загрузки оборудования в данном случае составляет примерно 0,51.

Рисунок 6. Диаграмма работы оборудования

Рисунок 7. Диаграмма Ганта

На диаграмме Ганта (рисунок 7) при отображении ресурсов видны те места, где имеются простои в работе оборудования (узкие черные участки). К причинам простоев можно отнести неравномерность распределения деталей между станками, которая вызвана неоптимальной последовательностью запуска партий заготовок. Таким образом, имитатационное моделирование производственной системы позволило определить цикл изготовления продукции, выявить ее «узкие места», а дальнейшая оптимизация последовательности запуска заготовок позволит сократить цикл их изготовления.

Список литературы:

- Курненков Д.Н., Шурыгин А.Ю. Моделирование работы участка механического цеха на основе заданного рабочего плана в среде имитационного моделирования Plant Simulation. Техника и технологии машиностроения: материалы IV Международной студенческой научно-практической конференции. (19 марта 2015 г.); Омск: Изд. «ОмГТУ», 2015. – 132–139 с.

- Steffen BangSow. Manufacturing Simulation with Plant Simulation and SimTalk: – [Электронный ресурс]: Usage and Programming with Examples and Solutions. – Springer-Verlag Berlin Heidelberg, 2010. – 300 с. Электрон. версия печат. публ. URL: http://lheletronica.url (Дата обращения: 07.09.2015).

- Tecnomatix Plant Simulation 10 Step-by-Step Help.-2010. – 618 с. – [Электронный ресурс] – URL: http://m.plm.automation.siemens.com/en_us/ Images/PlantSimulation_Step-By-Step_ENU_tcm1224-143387.pdf (Дата обращения: 07.09.2015).

дипломов

Комментарии (1)

Оставить комментарий